Основные принципы сборки штампа

Сборка штампов представляет собой одну из самых важных операций, от которой конкретно зависит уровень качества штампа. Мельчайшая неосторожность либо недобросовестное отношение, допущенное при сборке, смогут повести к аварии штампа при опробовании либо его работе.

Слесарно-сборочные операции в штамповом производстве возможно подразделить в порядке их последовательности на следующие виды работ:

1) качества деталей и определение комплектности, поступивших на сборку;

2) слесарная зачистка этих подробностей;

3) выполнение слесарных, слесарно-механических и механических работ с целью подготовки к предстоящей сборке штампа;

4) сборка матрицы с нижней плитой штампа;

5) сборка пуансонов с пуансонодержателями;

6) обработка опорной плоскости пуансонодержателей и режущих поверхностей пуансонов;

7) сборка верхней и нижней плиты;

8) крепление и установка пуансонодержателей с пуансонами к верхней плите;

9) монтаж съемно-удаляющих устройств;

10) монтаж установочных подробностей;

11) неспециализированная сборка с проверкой действия всех равномерности зазоров и подвижных частей в режущих частях штампа;

12) маркировка штампа;

13) пробная вырубка подробности из прессшпана либо пергамина с проверкой результата вырубки;

14) сдача штампа ОТК;

15) опробование штампа на прессе;

16) исправление распознанных недочётов (отладка);

17) окончательная сдача штампа ОТК;

18) окраска штампа.

порядок и Содержание отдельных технологических операций сборки может изменяться в зависимости от технологического процесса и конструкции штампа.

Рис. 1. Первый метод установки пуансонодержателя.

Рис. 2. Второй метод установки пуансонодержателя.

Разные варианты технологического процесса сборки используются на таких, к примеру, сборочных операциях, как установка немного с пуансонодержателями на соответствующие места, обеспечивающие равномерность зазоров в режущих частях, как установка пуансонов в пуансонодержатель либо как соединение верхней и нижней плиты направляющими колонками.

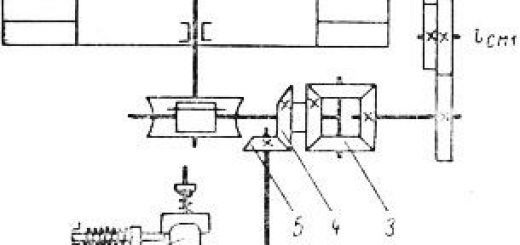

В большинстве случаев установка пуансонодержателей с пуансонами производится тремя разными методами. Первый метод (рис. 1) характеризуется тем, что в первую очередь создают окончательную сборку матрицы и пуансонодержателя с нижней и верхней плитой.

Затем верхняя плита соединяется с нижней так, дабы между пуансоном 4 и матрицей 2 поместились щупы либо пластинки из фольги 3, по собственной толщине равные величине зазора, и верх штампа опускается на две параллельные подкладки 1. Соединенные, так, плиты оказываются готовыми к расточке с одной установки всех нужных отверстий для направляющих колонок и втулок, как это показывает стрелка. Такая расточка разрешает по окончании запрессовки колонок и втулок взять такое соединение верхней и нижней половин штампа, при котором зазоры в режущих частях окажутся равномерными.

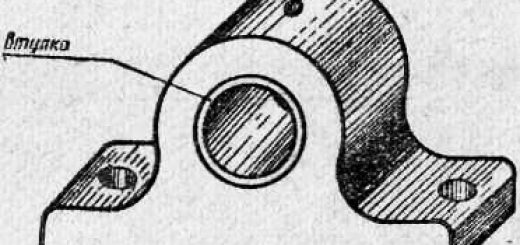

При втором методе (рис. 2) имеют дело с уже собранными на колонках обеими половинами штампа и с матрицей, скрепленной с нижней плитой болтами и штифтами. В этом случае, пользуясь щупами либо фольгой , устанавливают по отверстию матрицы пуансон, обранный с пуансонодержателем.

В случае если сейчас надеть верхнюю плиту на колонки и опустить ее до соприкосновения с опорной плоскостью пуансонодержателя и плоскостями двух параллельных брусков, а после этого скрепить ее струбцинками с пуансонодержателем и в один момент просверлить и развернуть в них отверстия под штифты, то и тут верная сборка штампа будет обеспечена.

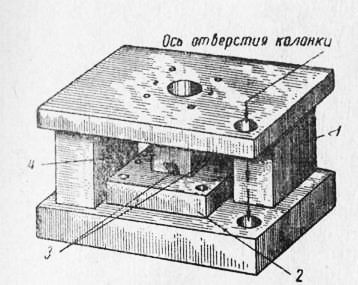

Вероятен и третий вариант, в соответствии с которому и пуансонодержатели, и матрицы устанавливаются посредством кантующейся контрольной плиты и призмы на одно да и то же расстояние от колонок либо отверстий для их запрессовки. Таковой метод применяется при сложной форме рабочего профиля либо при нескольких пуансонодер-жателях и малой величине зазора в режущих частях штампа.

Техника аналогичной установки обрисована нами в пятом разделе книги.

Также будут быть применены два разных варианта и при установке пуансона в пуанеонодержателе. Один из них уже известен.

Это совместная либо согласованная обработка посадочных гнезд пуансонодержателя и провала (рабочего профиля) матрицы с последующей запрессовкой пуансонов в обработанные гнезда. Не обращая внимания на широкое использование, данный вариант требует очень тщательной и трудоемкой механической обработки и не всегда дает желаемую точность.

Такие неприятности особенно чувствительны в конструкциях с громадным числом пуансонов.

Второй вариант пребывает в установке пуансонов по матрице с последующей заливкой посадочных гнезд легкоплавким сплавом «Матрикс». Сплав складывается из 48% висмута; 28,5% свинца; 14,5% сурьмы и 9% олова. Температура его плавления равна 120°.

Не обращая внимания на низкую температуру плавления механические особенности этого сплава так хороша, что создают достаточно прочную посадку пуансонов в пуанеонодержателе кроме того для тяжелых условий работы.

Перед заливкой сплавом «Матрикс» посадочные места пуансонов и пуансонодержателя обрабатываются без чистоты и особой точности, но с определенным условием: между заливаемыми поверхностями должен быть зазор, равный 14-1,5 мм. Для более прочного соединения со сплавом на заливаемых поверхностях пуансонов прорезаются поперечные канавки.

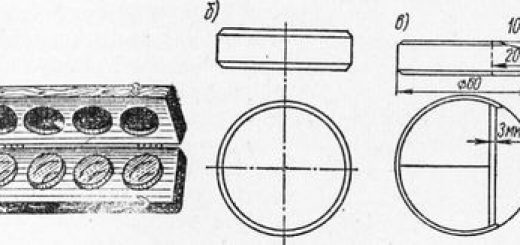

Поверхности, подлежащие заливке, сперва травятся, а после этого лудятся. После этого пуансоны нужно установить в положение, указанное на рис. 3. Пуансоны с пуансонодержателем помещаются на плиту, а матрица на подкладках находится сверху.

Для надежной установки на величину зазоров и тут используются прокладки из фольги. При малой величине зазоров обходятся и без этих прокладок, делая пуансоны по плотной посадке с расчетом, дабы довести их размер по окончании сборки с целью образования зазоров.

Возможно выполнить на пуансонах и технологические центрирующие пояски, прошлифованные на плотную посадку по отверстиям матрицы на некоем расстоянии от режущей части пуансона. Обеспечив, так, надежную и правильную установку в держателе, собранный пакет помещают в электрический шкаф и подогревают до температуры 110—130°.

Подогретый пакет устанавливают на асбестовую подкладку 1 и приступают к заливке гнезд пуансонодержателя расплавленным сплавом из особого лотка. По окончании удаления наплывов с поверхностей процесс сборки считается законченным.

Рис. 3. Заливка пуансонов сплавом.

Возможно осуществлять заливку штампов и в том случае, если верх и низ штампа находятся на собственных местах, а пуансоны не имеют опорных буртов. Заливка в таких условиях производится со стороны опорной (верхней) плоскости пуансонодержателя, опирающегося на намерено изготовленные резиновые кольца, закрывающие снизу выход расплавленному металлу.

Дабы завершить описание вероятных вариантов технологического процесса сборки, направляться возвратиться к фигурам. Разглядывая их возможно установить, что тут изображены два разных варианта соединения колонками верхней и нижней плит штампа.

В первом варианте расточка отверстий под колонки ведется от пуансонов и матриц, уже установленных на собственные места. Во втором — установка рабочих частей осуществляется по окончании того, как плиты будут соединены колонками.

Выбор варианта определяется методом сборки пуансонодержателя с плитой и они оба находят однообразное использование в производстве.