Отделочная подготовка под непрозрачные покрытия

Главные операции подготовки поверхности под непрозрачные покрытия: обессмоливание, подмазывание, грунтование, шпатлевание целое и местное.

Обессмоливание, так же как и при подготовке поверхности под прозрачные покрытия, производится с целью удаления смолы с последующего обеспечения и поверхности высококачественного покрытия .

Подмазку используют с целью закрытия небольших трещин, местных углублений, торцов.

Грунтование. Грунтование усиливает адгезию последующего лакокрасочного слоя с древесиной, сокращает расход эмалей и красок, снабжает частичное заполнение пор.

Для грунтования под непрозрачные покрытия используют пигментированные грунты, в большинстве случаев, соответствующие по цвету главному лакокрасочному материалу. Для непрозрачной отделки применяют грунтовки глифталевые ГФ-032, ГФ-020, № 186, ФЛ-ОЗк, клеевые, казеиновые, канифольно-казеиновые, масляные, нитро-целлюлозные.

Грунтовки наносят вручную тампоном, пневматическим распылением, обливом, вальцеванием, в электрическом поле токов большого напряжения, струйным обливом, окунанием.

Шпатлевание. Шпатлевание возможно местным и целым. Местное шпатлевание производится густыми шпатлевками либо замазками.

Наряду с этим заполняют трещины и крупные углубления. Для заполнения небольших выравнивания и углублений всей поверхности используют целое шпатлевание с применением шпатлевок жидкой консистенции.

Шпатлевание может выполняться вручную шпателями, пневматическим распылением, вальцеванием, обливом.

Нанесение шпатлевки шпателями осуществляется при местном шпатлевании либо в мелкосерийном производстве, где использование вторых средств не нужно. Шпатлевку наносят на поверхность кистью, а после этого шпателем снимают ее излишки при одновременном заполнении углублений.

Количество проходов шпателем возможно разным и зависит от качества шпателя, характера неровностей и квалификации рабочего на поверхности.

При местном шпатлевании глубоких недостатков шпатлевку наносят пара раз, поскольку шпатлевки имеют громадную объемную усадку, в следствии чего по окончании подсыхания углубления выясняются не совсем заполненными.

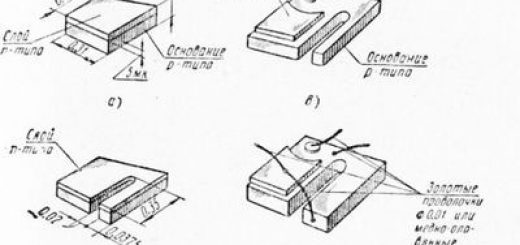

Шпатель (рис. 1) представляет собой узкую железную пластинку толщиной 0,5—0,7 мм, закрепленную в ручке.

Используют кроме этого древесные шпатели.

Нанесение шпатлевки пневматическим распылением рекомендуется использовать при шпатлевании фасонных и криволинейных поверхностей, не смотря на то, что данный метод пригоден и для шпатлевания плоских поверхностей. Пневматическим распылением возможно наносить все производимые индустрией шпатлевки.

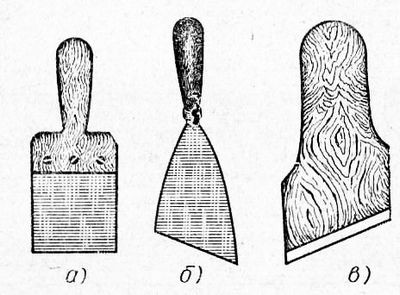

Рис. 1. Шпатели:

а, б — с железной пластинкой, в — древесный

Способом облива шпатлевку наносят при обработке плоских щитовых подробностей. Для этого применяют лакообливные автомобили, используемые для нанесения лаков.

При нанесении шпатлевок на клеенамазывающих и вальцово-ракельных станках обеспечивается высокая производительность, высокий уровень качества шпатлевания, меньший расход шпатлевки. На этих станках вероятно одноразовое шпатлевание за счет применения густых шпатлевок.

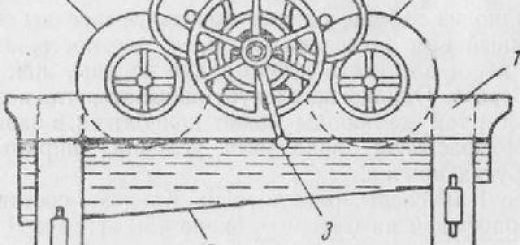

Рис. 2. Схемы шпатлевочных станков:

а — вальцово-ракельный, б — вальцовый, 1 — подающие вальцы, 2 — дозирующий валец, 3 — наносящий вал, 4 — втирающий ракель, 5 — ракель для снятия излишков шпатлевки, 6 — ванна для излишков шпатлевки, 7 — ванна для шпатлевки, 8, 9 — ракели, 10 — неприводные вальцы, 11 — втирающий вал

В вальцово-ракельном станке щиты подаются вальцами, шпатлевка из ванны подается наносящим валом на поверхность щита; количество наносимой шпатлевки регулируется дозирующим вальцом. Ракелем производится втирание, а ракелем сброс излишков и снятие шпатлевки их в ванну.

В клеенамазывающий станок щит подается на приводные вальцы и неприводные. При перемещении щит попадает под верхний наносящий вал.

Количество наносимого материала регулируется дозирующим вальцом, что при выходе из шпатлевки очищается ракелем.

Нанесенный слой шпатлевки втирается вращающимся навстречу валом. Прилипший к валу слой шпатлевки очищается ракелем и планирует в ванну.

Щиты, поступающие для обработки на клеенамазывающие и вальцово-ракельные станки, должны иметь высокую точность по толщине.

Рис. 3. Схема станка ШПЩ для шпатлевания:

1 — щит, 2, б, 7 и 11 — ракели, 3 — дозирующий валец, 4 — наносящий валец, 6 — хромированный валец, 8 — шпатлевочная масса, 9 — поддон, 10 — неприводные поддерживающие вальцы, 12 — нижние подающие вальцы

На рис. 3 продемонстрирована схема станка ШПЩ для шпатлевания. Щит подается наносящим вальцом и нижними подающими вальцами. Шпатлевка поступает в промежуток между наносящим и дозирующим вальцами. Поверхность дозирующего вальца хромирована.

Для очистки дозирующего вальца сверху его установлен ракель.

Шпатлевка вдавливается в углубления поверхности древесины ровным хромированным вальцом, вращающимся навстречу подаче подробности. Поверхность этого вальца очищается от шпатлевки ракелем.

Образующаяся на поверхности щита гофристость шпатлевки устраняется разравнивающим эластичным ракелем, установленным к поверхности подробности под углом, регулируемым в пределах 40—75°. Угол разворота ракеля по отношению к направлению подачи подробности регулируется в пределах 95—100°.

Ракель очищает ракель от избытков шпатлевочной массы, неспешно накапливаемой в зоне лезвия. Ракель очищается машинально методом нажатия на ракель поперечной кромки щита.

Избытки массы планируют в выдвижной поддон.

Сушат шпатлевки при температуре цеха 18—20 °С, в конвективных сушильных камерах при температуре 60—70 °С (полиэфирные шпатлевки) и 40—45 °С (нитро-целлюлозные шпатлевки), в терморадиационных, ультрафиолетовых камерах.

В терморадиационных сушильных камерах срок сушки шпатлевок возможно сокращен до 1,5—3 мин. Использование сушильных камер с ультрафиолетовым излучением разрешает довести срок сушки полиэфирных шпатлевок до 30 с. Сушка полиэфирных шпатлевок под действием ультрафиолетовых лучей ведется при одновременном введении в шпатлевку ускорителя процесса сушки — сенсибилизатора.

По окончании сушки зашпатлеванную поверхность шлифуют шлифовальными шкурками на ленточношлифовальных либо виброшлифовальных станках. Поверхность, зашпатлеванную полиэфирной шпатлевкой, шлифуют шкуркой № 6 либо 5 по окончании сушки второго слоя.

Поверхность, зашпатлеванную нитрокарбамидной шпатлевкой, шлифуют два раза: по окончании сушки первого слоя — шкуркой № 6, по окончании сушки второго слоя — шкуркой № 5 либо 4. Зашпатлеванная поверхность должна быть покрыта ровным, без потёков и пропусков, слоем шпатлевки, высушена и отшлифована. Не допускаются пропуски, не хорошо отшлифованные места, прошлифовка пленки и глубокие следы шлифования.

Рис. 4. Автоматическая линия шпатлевания щитов:

1 — станок для удаления пыли, 2 — вальцовый шпатлевочный станок, 3 — сушилка, 4 — территория охлаждения

Для шпатлевания, шлифования и сушки поверхности существуют разные конструкции автоматических и механизированных линий. Одна из таких линий продемонстрирована на рис. 4.

Линия складывается из щеточного станка для удаления пыли, вальцового шпатлевочного станка, конвективной сушильной камеры, транспортных механизмов и зоны охлаждения. Помимо этого, линия возможно укомплектована шлифовальными станками для шлифования зашпатлеванной поверхности, устройствами для загрузки подробностей на укладки и линию их в стопу по окончании обработки на линии.