Отливки из легированной стали

Классификация элементов, используемых для легирования стали, осуществляется по строению кристаллической решетки, влиянию на температуры полиморфных превращений и по отношению к углероду.

По строению кристаллической решетки легирующие элементы подразделяются на три группы. Первую группу составляют хром, вольфрам, молибден с объемноцентрированной кубической решеткой (ОЦК) и кремний, который имеет сложную кубическую решетку.

Ко второй группе относятся никель, медь, алюминий с гранецентрированной кубической решеткой (ГЦК) и марганец со сложной решеткой. Элементы с гексагональной решеткой (титан, кобальт, бериллий и некоторые редкоземельные) составляют третью группу.

Классификация по этому признаку дает возможность судить о растворимости элементов в той или иной модификации железа, о влиянии элемента на свойства твердого раствора. Растворимость элементов определяется типом и параметрами кристаллической решетки.

Неограниченной растворимостью в железе обладают элементы, атомный радиус которых отличается от атомного радиуса железа не более, чем на 8% и имеющие однотипную решетку. Все другие элементы растворимы ограниченно или нерастворимы.

Чем больше отличаются решетки и атомные радиусы легирующего элемента и железа, тем больше прочность образуемого твердого раствора. Элементы, атомный радиус которых близок к атомному радиусу железа, дают более пластичные растворы.

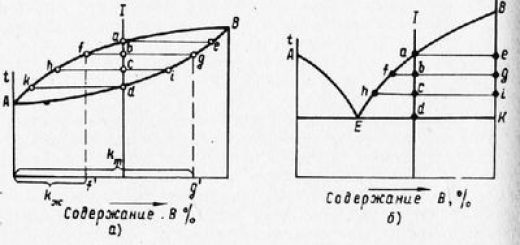

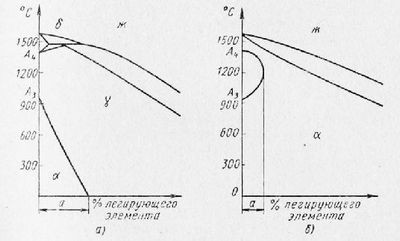

Под влиянием легирующих элементов значительно изменяются температуры полиморфных превращений. Ni, Мп, С, Со, N2, Си расширяют область устойчивости аустенита (под влиянием этих элементов повышается температура Ai и снижается А3 (рис. 114, а).

Сг, Si, Al, W, V, Mo, Ti, Be замыкают область у, снижая точку Л4 и повышая А3 (рис. 114, б).

При определенных концентрациях легирующего элемента образуются ферритные сплавы.

Эти элементы можно разделить на элементы, образующие сплавы со структурой неограниченного гомогенного твердого раствора, и элементы, образующие сплавы, область гомогенности которых ограничена вследствие появления новых фаз.

По отношению к углероду легирующие элементы подразделяют на карбидообразующие и графитизирующие.

Легирующие элементы вызывают образование новых структурных составляющих и изменение свойств существующих фаз. Введением в сталь определенных элементов в строго заданных количествах можно добиться значительного улучшения или получения специальных свойств.

Химический состав и свойства конструкционных легированных сталей регламентируются ГОСТом 7832-65. Легированную сталь маркируют сочетанием цифр и букв.

Первые цифры обозначают среднее содержание углерода в сотых долях процента, буквы указывают элементы, которыми легирована сталь. Принято следующее буквенное обозначение легирующих элементов: С-кремний, Г — марганец, Н — никель, X — хром, М — молибден, В — вольфрам, К — кобальт, д_медь, Т — титан, Ф — ванадий.

Содержание легирующего элемента указывается цифрами, идущими вслед за буквами, в целых единицах. Буква Л, находящаяся в конце, обозначает литейную сталь.

Рис. 1. Схема влияния легирующих элементов на величину области твердого раствора

Наибольшее распространение получили стали, легированные кремнием, марганцем, хромом, одновременно хромом и никелем.

Кремний растворяется в феррите и в цементите. Образуя раствор, кремний упрочняет феррит и повышает его твердость.

При малых концентрациях кремния (до 1%) не уменьшается и пластичность феррита. Свойства и область применения сталей, легированных кремнием, в большей степени определяются содержанием Углерода.

Наиболее широко известны: а) низкоуглеродистая кремнистая сталь (0,1-0,2% С;?1,0% Si); б) высокоуглеродистая кремнистая сталь (0,4-0,5% “С; 1,4-1,6% Si); в) графитизиро-ванная сталь (1,25-1,50% С; 1,0-1,35% Si), з и^КоУглеродистая кремнистая сталь характери-чем? олее высокими пластическими свойствами (в 1,5 раза), углеродистая сталь. Эти свойства определяют применение ее для отливки эксцентриков, шестерен и деталей, работающих в условиях динамических нагрузок.

Высокоуглеродистая кремнистая сталь обладает большой износостойкостью, но невысокой пластичностью. Из нее изготовляют катки мостовых кранов, шестерни мельниц и детали, работающие в пыльной среде.

Графитизированная сталь сочетает свойства чугуна и стали. В литом состоянии структура состоит из крупнопластинчатого перлита и игольчатого цементита.

Вид термической обработки выбирают в зависимости от назначения отливки. Штампы, фильеры и детали, от которых требуется высокая твердость, подвергают низкотемпературному отжигу (700 °С) для снятия напряжений, сфероидизации вторичного цементита и частичного его распада.

Степень графитизации при этом минимальна. Отливки, от которых требуются высокие антифрикционные свойства, подвергаются отжигу (~-1000оС) для разложения первичного и частично (при выдержке в области ~700 °С) вторичного эвтектоид-ного цементита.

Для повышения механических свойств иногда после графитизирующего отжига проводят закалку с отпуском.

Марганец является элементом, расширяющим область у-твер-дого раствора.

Основными элементами, определяющими свойства низколегированных марганцовистых сталей, являются марганец и углерод. Образуя твердый раствор замещения, марганец упрочняет феррит, но основное влияние на повышение прочности оказывают более устойчивые, чем цементит, сложные карбиды (FeMn)3C.

Содержание углерода и марганца выбирают в зависимости от требуемого соотношения прочности и пластичности. Чем ниже требуемая прочность и выше пластичность, тем больше должно быть в стали марганца и меньше углерода.

Низколегированную марганцовистую сталь для фасонных отливок подразделяют на: а) низкоуглеродистую (0,17-0,23% С; 1,0-1,3% Мп); б) средне-углеродистую (0,2-0,3% С; 1,1-1,9% Мп); в) повышенной прочности (до 0,4% С; 1,05-2,0% Мп).

В зависимости от соотношения между углеродом и марганцем, а также от требуемых свойств отливки подвергаются закалке или нормализации с отпуском. Из низколегированных марганцовистых сталей изготовляют отливки, испытывающие значительный износ, ударные и переменные нагрузки.

Это детали для железнодорожного транспорта, экскаваторов и др.

Никель расширяет аустенитную область, образует с железом твердые растворы и не дает карбидов. Упрочняющее действие никеля в низколегированной стали заключается в повышении прочности феррита при одновременном сохранении пластичности.

Никель понижает температуру мартенситного превращения, увеличивает прокаливаемость стали. Наиболее распространенная низколегированная никелевая сталь содержит 0,2-0,4%^ С и до 2% Ni.

Никелевая сталь обладает повышенной ударной вязкостью даже при низких температурах, равномерностью свойств по сечению отливки. Отливки из никелевой стали с низким содержанием углерода иногда подвергают упрочнению с поверхности химико-термической обработкой.

С повышением содержания углерода возрастает прочность, но снижается пластичность. Никелевые низколегированные стали применяют для изготовления отливок прокатных станов, горнообогатительного оборудования, судов, локомотивов.

Хром повышает устойчивость феррита, образует прочные карбиды; замещая частично железо в цементите, значительно повышает его устойчивость. Свойства хромистой конструкционной стали определяются как содержанием хрома, так и углерода.

Повышение прочности хромистых сталей объясняется, главным образом, блокированием плоскостей скольжения карбидами (Fe, Сг)3С, а также измельчением зерна. Хром значительно повышает прока-ливаемость стали.

Для изготовления отливок находят применение низколегированные хромистые стали с 0,35-^0,60% С и до 2,0% Сг. Отливки из стали с низким содержанием углерода наряду с высокой прочностью имеют удовлетворительную пластичность.

С повышением содержания углерода пластичность сильно падает и такие стали можно применять для отливок, подвергающихся повышенному износу при отсутствии ударных нагрузок.

Таким образом, чисто хромистые низколегированные стали применяют как конструкционный материал для ограниченной группы отливок ввиду невысокой пластичности. Более часто и шире используют для отливок конструкционные стали, легированные несколькими элементами одновременно.

В этом случае легче удается достигнуть оптимального сочетания прочности и пластичности. Ряд сложнолегированных конструкционных сталей определен ГОСТом 7832-65.

Кроме этого, отливки изготовляют из сталей, состав и свойства которых определяются техническими условиями заводов и ведомств.