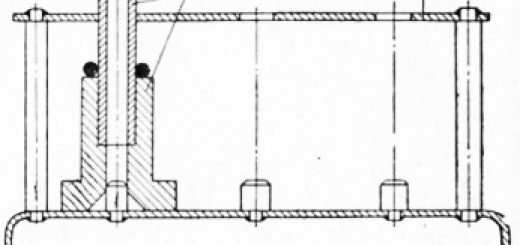

Отжиг углеродистой стали

Во многих случаях практики нужно получение равновесной структуры стали с целью улучшения ее измельчения и обрабатываемости зерна. Во всех этих случаях используется отжиг.

Размеры зерна оказывают громадное влияние на поведение стали при термической обработке и на приобретаемые наряду с этим свойства. Большое зерно повышает склонность стали к трещинам и закалочным деформациям, снижает ее вязкость.

Механические особенности зависят от размера практически’ замечаемого, либо настоящего зерна стали, приобретаемого в следствии термообработки. Размер этого зерна определяется не только температурой термообработки, но и величиной так именуемого наследственного зерна.

Данный последний термин требует пояснения.

Различают стали наследственно мелко- и крупнозернистые. Под наследственной зернистостью знают склонность аустенитного зерна к росту при температурах, незначительно превышающих верхнюю критическую точку Асг.

Наследственная зернистость зависит от состава стали, количества в ней примесей и мелкораздробленных тугоплавких окислов, могущих быть центрами кристаллизации. Так, к примеру, окислы алюминия, получающиеся в стали при ее раскислении алюминием, придают металлу наследственную мелкозернистость.

Небольшие частицы их в ходе застывания стали являются готовыми центрами кристаллизации. Помимо этого, частицы окислов, располагаясь по границам зерен, помогают при больших температурах механическим препятствием росту зерна.

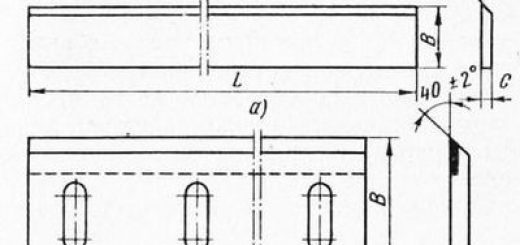

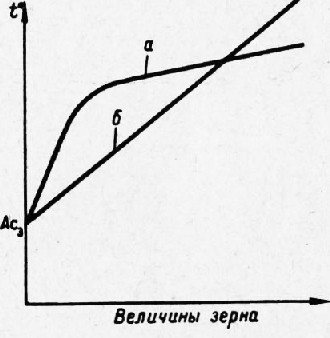

направляться подчернуть, что настоящее зерно наследственно мелкозернистой стали (как и крупнозернистой) возможно и большим и небольшим в зависимости от температуры нагрева при термообработке (рис. 1).

Но при верной термообработке без перегрева наследственно мелкозернистая сталь если сравнивать с наследственно крупнозернистой постоянно будет иметь более небольшое зерно и владеть большей вязкостью.

Размер настоящего и наследственного зерна стали возможно измерен по микроструктуре либо по излому. Измерение по микроструктуре выполняют методом сравнения со шкалой зернистости (рис.

2). При составлении данной шкалы в базу кладется число зерен, замечаемых в поле зрения на одном квадратном дюйме при повышении 100.

Рис. 1. Рост зерна при нагреве наследственно мелкозернистой (а) и наследственно крупнозернистой (б) стали

Рис. 2. Шкала зернистости

В технических условиях на сталь для важных подробностей, в большинстве случаев, указывается номер зерна. Для простых сталей, используемых в конструкциях летательных двигателей и аппаратов, размер наследственного зерна должен быть в пределах №5— №8, а для жаропрочных — №2—№5.

Отжигом именуется термическая обработка, пребывающая в выдержке и нагреве стали при температуре выше критической и в последующем медленном охлаждении, снабжающем получение равновесной структуры. Температура отжига зависит от состава стали.

стали и Отжиг складывается из нагрева выше линии GOS (точки Лс3) на 30—40°, медленного охлаждения и выдержки, в большинстве случаев вместе с печью. Нагрев заэвтек-тоидной стали выше линии SE с последующим медленным охлаждением формально кроме этого возможно назван отжигом.

Но такая операция не снабжает нужной структуры и по обстоятельствам, изложенным потом, осуществляется по-второму.

Конкретными целями отжига смогут быть:

а) измельчение зерна литой стали;

б) измельчение зерна стали, перегретой при тёплой обработке давлением (ковке, прокатке и т. д.);

в) смягчение стали перед механической обработкой; в некоторых случаях смягчение закаленной стали.

Получение небольшого зерна стали при отжиге осуществляется в следствии фазовой перекристаллизации. Данный процесс в доэв-тектоидных сталях происходит при нагреве их до температур выше Ас3.

Перлито-ферритная структура стали при нагреве до Ас, преобразовывается в аустенитно-ферритную. Предстоящий нагрев от Ас\ до Асг ведет к полному растворению феррита, и образованию однородного жёсткого раствора — аустенита1).

Механизм этого процесса перекристаллизации возможно представить следующим образом. Заберём для примера доэвтектоидную сталь, содержащую 0,4% углерода.

Такая сталь в исходном состоянии имеет перлито-ферритную структуру, схематически изображенную на рис. 3,а.

При нагреве до точки Ас, структура стали не изменяется. Переход через эту точку приводит к превращению перлита в аустенит, и структура стали делается аустенитно-ферритной (рис. 3,б), причем из каждой колонии перлита образуется пара зерен аустенита.

В случае если учесть , что при охлаждении стали любая колония перлита появилась из одного большого зерна аустенита, то разумеется, что переход через точку Ас, сам по себе уже приводит к измельчению зерна стали.

При предстоящем увеличении температуры происходит постепенное растворение феррита в аустените (рис. 3,в). Данный процесс идет как фазовая перекристаллизация.

На границах аустенита и зёрен феррита при температуре Ас, появляются центры кристаллизации, около которых вырастают зерна аустенита.

С достижением точки Ас3 заканчивается растворение феррита в аустените и образование новой более мелкозернистой структуры (рис. 3, г).

При охлаждении стали из мелкозернистого аустенита образуется тонкопластинчатый перлит с сеткой феррита, залегающий по границам бывшего небольшого зерна аустенита (рис. 3,(3).

Нагрев выше точки Ас3 на 100—150° ведет к укрупнению зерна аустенита и именуется перегревом.

Рис. 3. Схема измельчения зерна при отжиге стали с 0,4% С: а — исходная структура; б — нагрев до 723°; в — нагрев до 800°; г — нагрев до 825°; д — медленное охлаждение до 20°

Перегрев стали при термической обработке не допускается. Для устранения появившегося перегрева сталь подвергается повторному отжигу при верной температуре нагрева.

Нагрев до высоких температур в присутствии кислорода воздуха может позвать не считая перегрева еще и пережог стали. При пережоге окисление металла распространяется в глубь изделия по границам зерен, чем нарушается сообщение между отдельными кристаллитами и прочность стали сильно падает.

Пережог нельзя устранить повторной термической обработкой и пораженное им изделие, в большинстве случаев, идет в переплавку.

При отжиге заэвтектоидной стали, имеющей исходную пер-лито-цементитную структуру, процессы перекристаллизации происходят подобно обрисованным выше. Растворение цементита в аустените, появившемся при Асх из перлита, сопровождается ростом зерен аустенита.

При достижении точки Аст зерно аустенита заэвтектоидной стали делается укрупненным.

Отжиг заэвтектоидных сталей если сравнивать с доэвтектоидыми имеет кое-какие особенности. Дело в том, что медленное охлаждение заэвтектоидной стали с температуры Аст либо пара более высокой ведет к образованию структуры перлита с сеткой цементита.

Такая структура нежелательна, поскольку информирует стали хрупкость. Лучшей есть структура заэвтектоидной стали, содержащая цементит не в виде сетки, а в виде небольших зерен — глобул (рис.

4).

Рис. 4. Структура заэвтектоидной стали — зерна и перлит цементита, С =1,1%.

Для получения таковой структуры отжиг заэвтектоидной стали проводится в два приема. Сперва сталь нагревается до точки Аст и охлаждается не медлительно, а относительно быстро.

В следствии этого растворившаяся при нагреве сетка цементита при охлаждении не образуется.

Отжиг проводится при весьма медленном охлаждении. Наряду с этим понижается пропускная свойство печей.

Исходя из этого во многих случаях практики проводится ускоренный отжиг, именуемый нормализацией, при которой подробность охлаждается не вместе с печью, а на воздухе.

нормализации и Результаты отжига приблизительно однообразны; и в том и другом случае получается структура перлита с ферритом в до-эвтектоидной перлита и стали с цементитом в заэвтектоидной. то же время при нормализации, в особенности в подробностях с неболь-им поперечным сечением, получается структура сорбит. Эта

структура представляет собой равно как и перлит, смесь феррита с цементитом, но частицы ее мельче, чем в перлите.

Такая особенность структуры, получающейся при нормализации, обусловливает пара громадную твердость, чем при отжиге. Однако это не ведет к ухудшению обрабатываемости, а при обработке резанием дает кроме того отличных показателей, поскольку исключает налипание обрабатываемого материала на резец и снабжает более легкое скалывание стружки.

Как видно из таблицы, твердость отожженной углеродистой стали при повышении содержания углерода увеличивается мало. Для прочности и значительного повышения твёрдости используется закалка стали.