Пластическая деформация

Для пластической (остаточной) деформации металл нужно подвергнуть напряжению, которое больше предела его упругости оуп и меньше предела прочности ап,, (дабы не получилось трещин).

При обработке давлением металл испытывает напряжение сжатия, а не напряжение растяжения. Но явления при сжатии подобны явлениям, замечаемым при растяжении, и величина предела упругости имеет примерно однообразное значение как при растяжении, так и при сжатии.

Исходя из этого для определения области напряжений пластической деформации металла пользуются диаграммами растяжения, причем границы данной области определяются точками ауп и опч.

направляться, но, не забывать, что точки ауп и апч выяснены при статической нагрузке, а при обработке давлением имеет место динамическая нагрузка. При динамической нагрузке сопротивление металла деформации увеличивается, и для определения величины динамического напряжения, которое нужно приложить для пластической деформации металла, необходимо ввести поправочный коэффициент, равный 1,25 для гидравлических прессов (при малой скорости деформации) и 2,5—3,0 для ковочных и штамповочных молотов (при громадной скорости деформации).

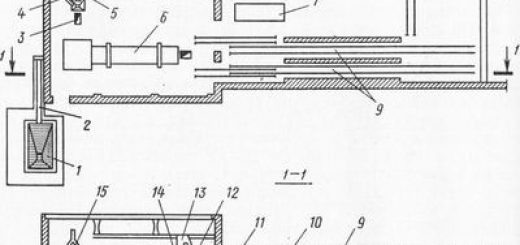

Рис. 1. Схема трансформации формы зерен при сжатии куска металла

Остаточная (пластическая) деформация металла есть следствием сдвигов, происходящих в и по границам зерен. При сжатии каждое зерно сплющивается, а при растяжении вытягивается.

На рис. 1, а приведена схема трансформации формы девяти зерен при сжатии куска металла, причем верхний рисунок изображает не-деформированные зерна, а нижний — эти же зерна по окончании сжатия; зерна соответственно пронумерованы.

Степень деформации (уменьшение высоты) забрана равной 1/2, либо 50%. В следствии таковой деформации зерна удлинились вдвое.

При большей деформации зерна удлиняются так, что напоминают волокна, исходя из этого такую структуру деформированного металла именуют волокнистой.

При пластической деформации сдвиг происходит по определенным кристаллографическим плоскостям — плоскостям скольжения. Доказано, что такими плоскостями являются плоскости, в которых находится громаднейшее количество атомов.

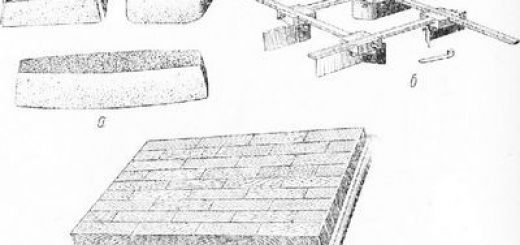

На рис. 2 продемонстрированы плоскости легчайшего сдвига (по одной плоскости для каждого случая) для ячеек объемнйцентрированной кубической (рис. 2, а) решетки, и для гранецентрированной кубической (рис. 2, б) и гексагональной (рис.

2, в) решеток. В каждой ячейке возможно продемонстрировать еще пара таких плоскостей.

На рис. 1, б верхний рисунок изображает недеформированное зерно, увеличенное в два раза если сравнивать с его размерами на рис. 1, а, а нижний — то же зерно по окончании деформации в холодном состоянии.

Плоскости сдвига продемонстрированы прямыми линиями. Эти линии отделяют «пластинки» зерна друг от друга, причем сами пластинки по размерам и своей форме остаются неизменными, а деформация зерна является следствием сдвига по плоскостям сдвига (скольжения).

Но по мере повышения степени деформации сопротивление сдвигу по плоскостям скольжения возрастает и наступает момент, в то время, когда сдвиг по этим плоскостям заканчивается, а предстоящая деформация является следствием вторичных плоскостей скольжения, имеющих второе направление. При сдвиге по вторичным плоскостям форма первичных пластинок нарушается.

В следствии зерна измельчаются. Настоящая картина структуры деформированной стали будет хорошей от приведенной на рис.

1, а (нижний рисунок) благодаря разделения исходных зерен по плоскостям сдвига.

Рис. 2. Плоскости легчайшего сдвига для объемно-центрированной кубической, гранецентрированной кубической гексагональной ячеек

Кристаллическая решетка в каждом обломке зерна имеет собственную ориентировку; помимо этого, сама решетка искажена если сравнивать с решеткой равновесного состояния.

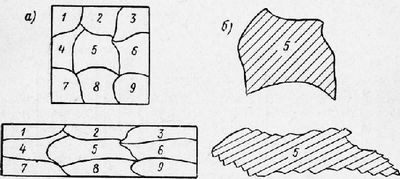

Скольжение при пластической деформации кристалла может происходить или в одном направлении для всех пластинок, как продемонстрировано на примере зерна (рис. 1) и на рис.

3, а, или в симметрично противоположных направлениях (рис. 3, б), в то время, когда одна группа пластинок занимает зеркально-симметричное положение довольно второй группы.

Процесс таковой деформации именуют двойникова-нием, группы пластинок — двойниками скольжения, а плоскость А А (рис. 3, б), довольно которой симметричен сдвиг, — плоскостью двойникования.

Двойникование отмечается при деформации бронзы, других сплавов и аустенита.

В ходе деформации в холодном состоянии механические и физико-химические особенности металла непрерывно изменяются: твердость, хрупкость и прочность его возрастают, а пластичность, вязкость, электропроводность и коррозийная стойкость — уменьшаются.

Это изменение особенностей, которое связано с деформацией в холодном состоянии, именуют наклепом.

Рис. 3. Схема деформации кристалла в одном направлении (а) и в симметрично противоположных направлениях (б)

С повышением содержания углерода в стали ее обработка в холодном состоянии делается тяжелее. На практике обработку стали давлением в большинстве случаев создают в нагретом виде; в холодном состоянии обработке давлением подвергаются лишь узкие листовые и полосовые заготовки из стали и разные заготовки из цветных их сплавов и металлов.

Выше мы разглядели деформацию от сжатия отдельных зерен. Разглядим сейчас деформацию кусков металла.

Под действием инструмента, создающего давление, превышающее предел упругости, металл деформируется (либо течет).

Применительно к процессу свободной ковки эта деформация возможно представлена схематически следующим образом. Падающая часть молота — боек давит на заготовку с силой Р (рис. 4, а) и приводит к противодействию равной силы со стороны опоры — наковальни.

Частицы заготовки, соприкасающиеся с бойком и с наковальней, принимают это давление. Между бойком (либо наковальней) и этими частицами появляется трение, задерживающее горизонтальное перемещение частиц.

Частицы второго последовательности выясняются заклиненными между частицами первого ряда, что кроме этого задерживает их горизонтальное перемещение; частицы третьего последовательности будут заклиниваться между частицами второго последовательности и т. д., причем, в каждом последующем последовательности количество заклинивающихся частиц будет уменьшаться. В вертикальном сечении заготовки заклинивающиеся частицы составляют фигуры треугольников.

При ковке заготовок квадратного сечения заклинивающиеся частицы образуют пирамиды (рис. 4, б), а при ковке заготовок цилиндрической формы— конусы (рис.

4, в). В общем случае, фигуры, образуемые при ковке заклинивающимися частицами, принято именовать конусами скольжения.

Частицы, находящиеся в пределах конуса скольжения, не смогут выйти из него, и исходя из этого течение (пластическая деформация) металла осуществляется за счет частиц, находящихся вне конуса скольжения. Воздействие конусов скольжения наряду с этим подобно действию клиньев, внедряющихся в массу металла и тем самым деформирующих его, исходя из этого металл течет из тех слоев, где сейчас действуют конусы скольжения.

Соотношение диаметра и высоты (ширины) поковки определяет темперамент деформации.

На рис. 4, г, д, е приведены разные стадии обжатия цилиндрической заготовки. До тех пор пока вершины конуса отстоят на большом растоянии друг от друга (рис.

4, г), заготовка деформируется в двух местах, в том месте, где скользят конусы.

По окончании встречи конусов может происходить их внедрение приятель в приятеля (4, д), сопровождающееся постепенным разрушением конусов с вершин, либо скольжение одного конуса По другому (рис. 4, е).

Размеры конусов в ходе обжатия непрерывно возрастают, поскольку частицы свободного металла скользят по их образующим к основанию и увеличивают его.

В металлах, не хватает пластичных, сближающиеся конусы смогут уничтожить заготовку.

Указанные теоретические положения обоснованы практикой и имеют громадное значение при разработке технологического процесса ковки.

Рис. 4. характер деформации и Конусы скольжения при ковке