Починка сухого шпона и применяемое оборудование

Дабы улучшить уровень качества и повысить сортность фанеры, создают починку шпона, которая содержится в том, что из страницы шпона удаляют разные недостатки (сучки, багорные пробоины, тёмные прорости и т. п.), а отверстия заделывают вставками из качественного шпона.

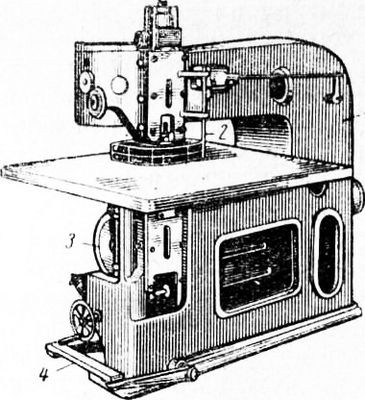

Для починки шпона используют полуавтоматические станки ПШ. На этом станке все операции, не считая укладки на стол страницы шпона, снятия его и закладки ленты шпона в кассету, выполняются машинально.

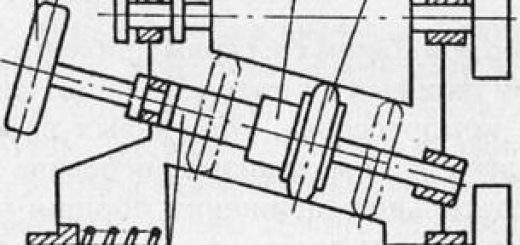

Шпонопочиночный станок ПШ имеет чугунную С-образную станину со столом. В станине смонтированы механизм для высечки отверстий в страницах шпона, механизм для высечки заплаток из полос шпона, вентилятор с воздуховодом, приборы и привод управления станком.

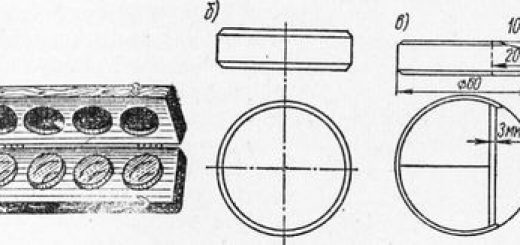

На рис. 2 продемонстрированы режущий инструмент станка (а) и формы заплаток (б).

Заплатка, засунутая в отверстие, вырубленное в странице шпона, держится в нем за счет трения, появляющегося между нею и стенками отверстия. На данный момент используют заплатки круглой и ромбической формы, и напоминающие по контуру цифру.

Последняя держится в шпоне прочнее, чем круглая и ромбическая, из-за большей поверхности касания со стенками отверстия. Но на производстве ставят заплатки круглой формы из-за изготовления и простоты заточки режущего инструмента.

В зависимости от размера заплатки подразделяют на три группы: небольшие 32X18 мм, средние 40X25, большие 60X32—80X40 мм.

Рис. 1. Шпонопочиночный станок ПШ:

1 — С-образная станина, 2 — ограждающее устройство механизма высечки отверстий в страницах шпона, 3 — вентилятор. 4 — педаль привода

Рис. 2. Режущий инструмент (а) и форма заплаток (б):

1 — верхний пуансон, 2 — толкатель, 3 – матрица, 4 — нижний пуансон

Уровень качества починки сильно зависит от шпона, используемого для вставок. Шпон не должен иметь сучков и трещин. Влажность его должна быть ниже влажности чинимого страницы. Для этого шпон, из которого изготовляют заплатки, подсушивают до влажности 4—5%.

Из шпона полного формата либо кускового качественного шпона вырезают полосы, ширина которых превышает размер заплатки на 7—8 мм, что образовывает 26, 33, 40 и 48 мм. Время от времени делают полосы шириной лишь 33 и 48 мм.

Полосы шпона должны быть подобраны так, дабы лист и заплатка шпона совпадали по толщине, цвету и текстуре древесины. Размеры заплаток должны быть больше размеры отверстия на 0,1—0,2 мм.

Полосы шпона влажностью 4—6% и заплатки такой же влажности направляться применять в ту же смену, в которой подсушивался шпон, поскольку при хранении в цехе влажность их увеличивается и не соответствует условиям починки.

На рис. 44 продемонстрированы последовательные пооперационное выполнение и положения механизмов технологического процесса заделки недостатков.

I положение. Зафиксирован момент, в то время, когда механизмы находятся в исходном положении.

Верхний пуансон, прижимное кольцо и толкатель занимают верхнее положение, а нижний пуансон — нижнее.

Кассета с заложенной лентой шпона находится в крайнем левом положении. На стол станка уложен лист шпона недостатком против верхнего пуансона.

II положение. Это положение есть рабочим положением станка.

Механизмы приходят в перемещение от нажатия станочником педали станка.

III положение. В нем зафиксирован момент начала рубки дефектного места.

Верхний пуансон вошел в соприкосновение с поверхностью шпона. Толкатель находится выше поверхности шпона примерно на 1 мм.

Кассета продолжает собственный перемещение вправо, нижний пуансон неподвижен.

Рис. 3. Схема технологического процесса заделки недостатков шпона:

I — механизмы в исходном положении, II —начало прижима шпона прижимным кольцом к столу, III —начало вырубки дефектного участка шпона, IV — финиш вырубки дефектного участка шпона, V — выбрасывание дефектного участка из матрицы, VI — подъем нижнего пуансона, VII — рубка заплаты, VIII — установка заплатки в страницу шпона. IX — освобождение шпона от прижима к столу, X — возвращение механизмов в исходное положение; У —толкатель, 2 — прижимное кольцо, 3 — верхний пуансон, 4 —« стол, 5 — матрица, 6 — нижний пуансон, 7 — кассета, 8 — лента, 9 — лист шпона

IV положение. В этом положении верхний пуансон находится в нижнем положении, т. е. вырублено дефектное место.

Толкатель, пришедший в соприкосновение с вырубленным дефектным участком шпона, начинает его перемещать вниз, дабы выкинуть вырубленный участок из матрицы наружу.

V положение. Толкатель находится в самом нижнем положении.

Вырубленный дефектный участок уносится струей воздуха. Лента шпона подается на нижний пуансон.

Верхний пуансон начинает двигаться вверх.

VI положение. Кассета продвинулась в крайнее правое положение и лента шпона подана на нижний пуансон.

Верхний пуансон занимает промежуточное положение, а толкатель и нижний пуансон начинают двигаться вверх.

VII положение. В этом положении толкатель поднят вверх, дабы не мешать нижнему пуансону вырубить и засунуть в шпон заплатку.

В этом же положении нижний пуансон вырубает заплатки из ленты шпона. Верхний пуансон находится так же, как и прежде в промежуточном положении, а шпон прижат кольцом к столу.

VIII положение. Зафиксирован момент установки заплатки в шпон нижним пуансоном, находящимся в крайнем верхнем положении.

Верхний пуансон и толкатель стоят на месте. Заплатка прижимается нижним пуансоном к толкателю, расположенному на уровне поверхности страницы шпона.

Сейчас кассета начинает двигаться влево. Механизм прижима ленты шпона в кассете (собачка) ослабевает и при перемещении кассеты влево лента остается на месте.

IX положение. Прижимное кольцо, верхний пуансон и толкатель перемещаются вверх, а нижний пуансон — вниз.

Кассета движется влево (в исходное начальное положение).

X положение. Верхний пуансон и толкатель перешли в верхнее исходное положение.

Кассета и нижний пуансон двигаются в исходное, т. е. в первое положение.

Подачу полосы шпона возможно регулировать в соответствии с большой длиной заплатки. В то время, когда в станке останется полоса шпона длиной 200 мм, зажигается сигнальная лампа.

Сейчас в станок направляться засунуть новую полосу шпона.

Количество страниц шпона, починенных за смену, зависит от числа заплаток, поставленных на один лист, и умения станочника скоро поставить дефектное место страницы шпона под верхний пуансон.

Шпонопочиночный станок обслуживает один рабочий.

Производительность лучших станочников за смену образовывает 800—900 страниц шпона.

Время от времени заделка шпона возможно выполнена некачественно.