Полирование отверстий и каналов миниатюрных изделий

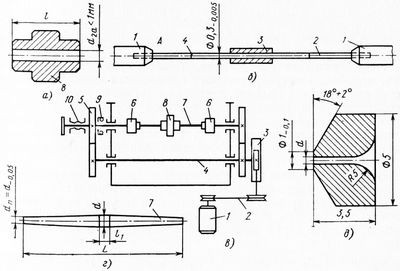

Во многих случаях появляется доводки и необходимость обработки с точностью до 2-го класса и шероховатостью Ra С 0,160 мкм глубоких каналов диаметром менее 1 мм.

Доводку отверстий диаметром менее 1,0 мм создают посредством проволоки — притира, изготовленного из точной (рояльной) проволоки, которая методом гальванического осаждения предварительно покрывается слоем меди толщиной 0,04 мм. На слой меди наносят алмазную пасту.

Проволоку берут с перепадом по диаметру 0,025 мм. Разработка обработки отверстия диаметром 0,3 мм в твердосплавной втулке сводится к тому, что предварительно на чистый от покрытия алмазной пастой финиш А притира нанизывают пара обрабатываемых втулок.

После этого притир с втулками закрепляют в патронах шпиндельных головок модернизированного настольного токарного станка, оснащенного для этого двумя шпиндельными головками. Натяжение проволоки-притира создают методом перемещения одной головки и последующего ее закрепления.

На покрытую медью часть притира наносят алмазную пасту. Шпиндельные головки с притиром приводятся во вращение.

Притираемую втулку вручную перемещают на протяжении притира. Полную обработку отвер-

создают последовательно несколькими притирами с неспешно возрастающими диаметрами. Наряду с этим на операциях фоновой притирки диаметр каждого следующего притира возрастает на 0,008 мм, а на чистовых операциях — на 0,0025 мм.

Притир до требуемого диаметра доводят мелкозернистым абразивным бруском. Для черновой притирки применяют пасту с размерами алмазов 0,006—0,012 мм, а для чистовой —0,001 — 0 005 мм.

Высокая точность рояльной проволоки разрешает применять ее как мерный калибрующий инструмент.

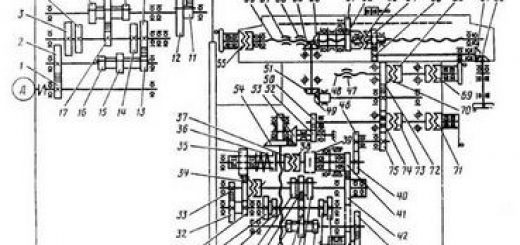

На рис. 1, в приведена кинематическая схема станка для доводки канала малого диаметра во втулке.

Вращение от электродвигателя через ременную и червячную передачи передается на вал, несущего два зубчатых колеса, приводящих во вращение шестерни, каковые, со своей стороны, информируют вращение держателям. В держателях закреплен доводочный инструмент, проходящий через доводимый канал втулки.

Винт помогает для натяжения струн, которое воспринимается упорным подшипником. В качестве доводочного инструмента применяют калиброванную струну из меди Ml.

Для уменьшения развала доводимого канала доводочный инструмент имеет с обеих сторон конусность.

Частота вращения доводочного инструмента 150—200 об/мин. Доводочной пастой помогает окись хрома, которая разведена осветленным веретённым маслом и керосином.

На 25 г пасты окиси хрома, разбавленной керосином, додают 10—15 капель веретенного масла. На станке возможно создавать в один момент доводку нескольких втулок.

Рис. 1. доводка и Полирование каналов: а, д — изделия; б — схема полирования струной, шаржированной алмазной пастой; в — кинематическая схема доводочного станка; г — притир

При изготовлении газовых лазеров появляется необходимость обрабатывать внутренний канал диаметром 1 мм в кварцевой трубке длиной более чем 100 мм. В качестве инструмента применяют узкую проволоку (струну), на которую нанесен алмазный поро-; шок, закрепленный гальваническим методом.

Проволоку пропускают через внутренний канал трубки и закрепляют в станке с определенным натяжением. Кварцевая трубка в ходе обработки вращается и совершает возвратно-поступательное перемещение на протяжении проволоки.

Обработка канала происходит в две операции. Первую операцию делают с применением проволоки 0,9 мм, которая покрыта порошком природного бриллианта. При второй операции применяют проволоку диаметром 1,0 мм с алмазным порошком соответствующей зернистости.

По окончании обработки, канала создают шлифование наружной поверхности трубки на кругло-шлифовальном станке. По окончании шлифовки трубку режут на куски требуемых размеров.

Финишную обработку твердосплавных дюз и волок, служащих для волочения и протягивания проволоки, создают узкой натянутой струной с одновременной подачей в зону обработки тонкодисперсного абразива. Предварительно в мягкой заготовке, перед спеканием, прошивают отверстие—керн, диаметром меньше, чем чистовой размер отверстия, с припуском на последующую обработку.

Для обработки канала дюза укрепля-. ется в приспособлении, которое снабжает медленное ‘ее вращение. Через канал пропускается струна и подается абразив.

В следствии возвратно-поступательного медленного вращения и движения струны дюзы происходят финишная обработка и снятие припуска до требуемого размера.

Гидроабразивное полирование. По окончании механического сверления, прокола, электроэрозионного прошивания уровень качества поверхности есть, в большинстве случаев, низким. Вследствие этого появляется необходимость в последующей чистовой обработке.

самая производительной финишной обработкой каналов (диаметр 0,15 мм и выше) прорезей, каналов и т. п. есть гидроабразивная полировка. Особенно она действенна для обработки изделий с громадным числом отверстий.

На данный момент громаднейшее распространение взяли две разновидности гидроабразивной полировки отверстий:

— струйная полировка, заключающаяся в том, что на обрабатываемую поверхность под давлением гидравлического насоса и воздуха подается струя жидкости с взвешенными в ней абразивными частицами;

— полировка прокачиванием гидроабразивной суспензии через обрабатываемое отверстие.

При струйном полировании давление абразивной суспензии устанавливается в пределах 2—4 атм, что обеспечивается центро-f{ жным насосом (для данной цели используют грязевые насосы). Опыт эксплуатации продемонстрировал их низкую износостойкость в абра-ивной среде; насосы выходят из строя в течение 8—10 смен работы.

Для увеличения их долговечности используют гуммирование внутренних поверхностей насосов, применяют другие методы и высокопрочные чугуны увеличения сопротивления истиранию.

Гидроабразивное полирование прокачиванием содержится в следующем. При переходе из большего сечения в меньшее пограничные слои жидкости изменяют собственный направление (струя сжимается).

Взвешенные абразивные частицы, удельный вес которых больше удельного веса жидкости, по инерции двигаются в прошлом направлении до тех пор, пока не ударяются о стенку отверстия. На протяжении ударов с поверхностей стенок отделяются частицы металла.

Более интенсивно обрабатываются выступающие участки, поскольку о стенку ударяется много абразивных частиц. Гидроабразивное полирование прокачиванием осуществляется при турбулентном ходе протекания абразивной суспензии через обрабатываемое отверстие.

Учитывая низкую консистенцию абразива вышеуказанной суспензии (3%), возможно с некоторым приближением применять приведенные выше формулы для определения нужного давления Р при Re = 3000 для ДТ.

Так, минимально допустимое давление для обеспечения гидроабразивной полировки отверстия диаметром d = 0,2 должно быть не ниже 24 кГс/см2; фактически его берут в пределах 30—50 кГс/см2; для обеспечения для того чтобы давления нужны шестеренчатые насосы.

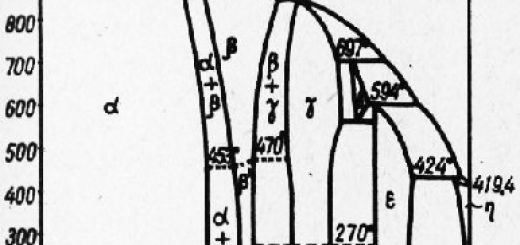

Изучения продемонстрировали, что использование шестеренчатых насосов для яркого прокачивания гидроабразивной суспензии при обработке малых отверстий не нужно из-за низкой износоустойчивости в абразивной среде. Исходя из этого для гидроабразивной обработки при давлениях 25—50 атм применяют схему с полным разделением потоков жидкостей, на которых трудится насос, и гидроабразивной суспензии.

По данной схеме предусмотрены бак с чистым маслом и бак с гидроабразивной суспензией. Чистое масло из бака нагнетается шестеренчатым насосом по электромагнитному золотнику и трубопроводам в верхние полости мембранных камер.

Штоки мембранных камер соединены между собой коромыслом так, что в то время, когда мембрана камеры перемещается вниз, шток мембраны камеры идет вверх. Крайние положения коромысла контролируются конечными выключателями, включающими поочередно электромагниты золотника.

При перемещении мембран камер вверх в нижние полости через обратные клапаны всасывается гидроабразивная суспензия из бака при перемещении их вниз через обратные клапаны суспензия поступает по трубопроводу к обрабатываемому изделию (распылителю форсунки двигателя внутреннего сгорания) и после этого сливается через трубопровод обратно в бак. Давление суспензии наряду с этим равняется давлению масла в верхней части мембранной камеры, т. е. давлению, развиваемому насосом.

На схеме не продемонстрирован редукционный клапан для регулирования давления в нагнетательной сети.

Приведенная схема снабжает надежную работу шестеренчатого насоса, поскольку благодаря применению разделительных мембранных камер он трудится на чистом масле и не подвергается абразивному износу. При повышении содержания абразива в суспензии и размера зерен

время обработки значительно уменьшается. Оптимальная скорость полирования достигается при содержании 3—5% порошка в величине и смеси частиц, равной 20—30 мкм.

Гидравлическое полирование усиливает форму отверстий, повышает класс шероховатости поверхности до Ra ^ 0,63—0,16 мкм. Во многих случаях для удаления заусенцев в каналах и улучшения поверхности прокачивают раствор особой шлифовальной мастики.

Базой ее есть каучук, насыщенный абразивом.

В качестве абразива применяют окись алюминия, карбид кремния, карбид бора и др. К данной базе додают разного рода смазочные масла и загустители с целью получения раствора определенной вязкости и шлифующих особенностей.

Определяющим для степени действия раствора на поверхность канала являются зернистость и тип используемого абразива. Для полирования малых и тонкого шлифования отверстий применяют зерна окиси алюминия размером 0,002—0,004 мм.

Давление, под которым раствор прокачивается через обрабатываемые отверстия, может колебаться в пределах 14—125 атм. Продолжительность удаления внутренних заусенцев в среднем образовывает 10—30 с. Затем каналы продуваются сжатым воздухом.

Для полного удаления остатков абразивной мастики через каналы прокачивается растворитель.