Технология изготовления пресс-форм

Технологический процесс изготовления пресс-форм следующий.

1. Получение заготовок подробностей пресс-формы.

2. Предварительная обработка заготовок на станках и способами слесарной размерной обработки.

3. Чистовая обработка заготовок деталей на металлорежущих станках и способами слесарной обработки.

4. Термическая обработка.

5. Отделка самые ответственных поверхностей заготовок подробностей пресс-форм на станках либо способами слесарной размерной обработки.

6. Хромирование поверхностей формообразующих подробностей.

7. Слесарная испытание и сборка пресс-формы.

В качестве заготовок подробностей пресс-форм чаще всего применяют поковки, литьё и прокат. Для важных подробностей, трудящихся в самые тяжёлых условиях, заготовками помогают поковки, снабжающие большую прочность.

Так как по большей части подробности конструктивного назначения нормализованы и стандартизованы, их обработку ведут по типовым технологическим процессам. Подробности, имеющие форму тел вращения (втулки, колонки, хвостовики, выталкиватели, стержни и др.), предварительно обрабатывают на токарных станках.

Чистовую их обработку создают на кругло- и внутришли-фовальных станках.

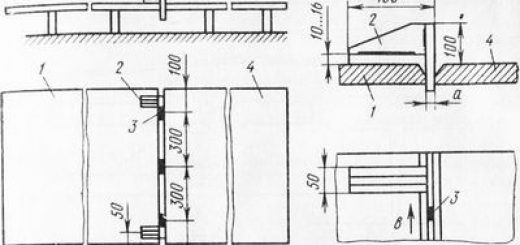

Плиты пресс-форм предварительно фрезеруют либо строгают. Крепежные отверстия в плитах сверлят на вертикально-сверлильных станках.

Цилиндрические отверстия в плитах, к каким предъявляют высокие требования по точности размера, взаимного расположения и формы, обрабатывают на координатно-расточных станках. К примеру, приобретают отверстия в задней обоймах и передней под направляющую колонку и втулку, под центральную втулку, под матрицу.

Отверстия в обоймах под квадратные матрицы фрезеруют на копироваль-но-фрезерных станках и на станках с ЧПУ, снабжающих контурное фрезерование.

Чистовую обработку плоскостей плит реализовывают на плоскошлифовальных станках. Отверстия плит с очень твёрдыми требованиями по точности обоюдного размещения обрабатывают на координатно-шлифовальных станках.

Самый сложна разработка изготовления тех поверхностей матриц и пуансонов, каковые являются формообразующими. Для обработки этих поверхностей приходится применять не только специальные и особые станки, но и высококвалифицированный ручной слесарный труд.

В качестве заготовок матриц и пуансонов применяют прокат, отливки и поковки. Поковки приобретают свободной ковкой, жидкой и правильной объемной штамповкой.

Отливки изготовляют литьем под давлением, по выплавляемым моделям, в оболочковые, гипсовые, железные и песчаные формы. Заготовки матриц и пуансонов приобретают кроме этого горячим выдавливанием, прессованием из разных порошков.

При литье цинковых, алюминиевых и магниевых сплавов громаднейшую стойкость имеют матрицы и пуансоны, изготовленные механической обработкой из материала, взятого ковкой.

Предварительную и чистовую обработку формообразующих поверхностей матриц и пуансонов чаще всего создают способами, основанными на резании материалов. Прекрасные результаты дает кроме этого холодное выдавливание.

Но его тяжело применить для того чтобы и пуансонов из стали ЗХ2В8Ф, поскольку требуется громадная мощность пресса кроме того для выдавливания формообразующих поверхностей маленьких отливок. Формообразующие поверхности в подробностях из жёстких сплавов изготовляют электроэрозионной обработкой.

Самый несложны технологические процессы изготовления матриц в виде тел вращения, формообразующие поверхности которых складываются из поверхностей вращения. Типовой технологический процесс обработки таких матриц включает в себя: черновое обтачивание внутренних поверхностей и наружных на токарном станке; шлифование базисного торца на плоскошлифовальном станке; сверление отверстий на вертикально-сверлильном станке; фрезерование пазов и литниковых каналов на вертикально-фрезерном станке; опиливание и доводку литниковых каналов; гравирование букв и цифр; термическую обработку; притирку поверхностей формообразующей полости, их полирование и хромирование; сборку матрицы с обоймой.

Сложные рабочие полости матриц изготовляют на специальных и особых станках. Матрицы маленьких размеров фрезеруют на вертикальных копиро-вально-фрезерных станках.

В случае если эти станки многошпиндельные, то возможно в один момент обрабатывать пара однообразных заготовок, что особенно выгодно при изготовлении матриц многоместных пресс-форм. Крупногабаритные матрицы приобретают на горизонтальных копиро-вально-фрезерных станках.

Копировально-фрезерные станки трудятся по копиру либо эталону. Используют эталоны из дерева, гипса и других легкообрабатываемых материалов.

Рабочие полости матриц, полученные на копировально-фрезерных станках, имеют качество поверхности и низкую точность и требуют последующей слесарной доводки.

Формообразующие полости матриц и пуансонов возможно предварительно обрабатывать на фасонно-строгаль-ных и опиловочных станках.

Для изготовления сложных формообразующих полостей матриц обширно применяют станки с ЧПУ. качество и Производительность обработки на этих станках намного выше, чем на копировально-фрезерных станках; в следствии существенно уменьшается количество слесарных работ.

Действен процесс получения сложных фасонных формообразующих поверхностей на прецизионных электроэрозионных и ультразвуковых станках. Их особенно выгодно применять для того чтобы из труднообрабатываемых материалов, к примеру из жёстких сплавов.

Чистовую обработку формообразующих поверхностей создают на профилешлифовальных станках разной конструкции. Они относятся к особым станкам, обширно используемым для того чтобы инструментальной оснастки.

Чистовую обработку формообразующих полостей матриц и пуансонов создают и слесарными способами — шабрением и зачисткой отдельных участков в труднодоступных местах. Шабрение делают особыми подборниками и шаберами (их материал — сталь ШХ15; твердость по окончании термической обработки до 60—62 HRG,).

Форма, расположение и размеры режущих кромок делают такими, дабы ими возможно было трудиться в труднодоступных местах и обрабатывать разные по расположению и форме поверхности.

По окончании термической обработки формообразующие поверхности матриц для пластмасс полируют, хромируют и снова полируют. Хромирование повышает поверхностную твердость, износостойкость и сопротивление коррозии формообразующих поверхностей.

Помимо этого, оно содействует улучшению внешнего вида изделий из пластмасс.

Перед хромированием матрицу либо пуансон очищают от загрязнений в электролитических ваннах с щелочным раствором и промывают тёплой водой. Хромирование создают в ваннах, облицованных кислотоупорной эмалью либо свинцом.

Электролитом есть водный раствор хромового ангидрита и серной кислоты. Для ускорения процесса его подогревают до температуры 50—60 °С.

Хорошим электродом являются свинцовые пластинки, отрицательным — подробность. К электродам подводят постоянный ток 55—60 А напряжением 6— 12 В. По окончании хромирования матрицу либо пуансон промывают тёплой дистиллированной водой, не сильный раствором щелочи и просушивают.

Используют два вида хромирования: размерное и безразмерное. Перед размерным хромированием поверхности шлифуют и полируют либо притирают.

Толщина слоя хрома при размерном хромировании 0,05—0,03 мм. Хромированную таким методом поверхность больше не обрабатывают.

При безразмерном хромировании поверхность предварительно шлифуют, после этого наносят слой хрома толщиной 0,05—0,3 мм. Позже хромированную поверхность шлифуют мягкими абразивными кругами и доводят пастами на базе карбида кремния зеленого и карбида бора.

В случае если хромирование создают с целью увеличения коррозионной стойкости и улучшения внешнего вида, то слой хрома не превышают нескольких микрометров. Процесс отделки нужно строить так, дабы направление штрихов от режущего инструмента совпадало с направлением течения обрабатываемого материала в пресс-форме.

Прогрессивным методом получения формообразующих полостей пресс-форм есть холодное выдавливание. Оно снабжает точность 8—9-го квалитета и шероховатость поверхности Ra= 0,16-0,04 мкм.

Данный метод многократно уменьшает затраты ручного труда. Существует два метода холодного выдавливания — открытый и закрытый.

Второй метод взял громадное распространение и снабжает высокий уровень качества.

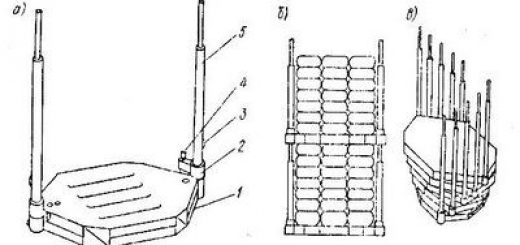

Закрытый метод холодного выдавливания осуществляется по следующей схеме. Мастер-пуансон устанавливают в направляющее кольцо.

Заготовку помещают в разрезное кольцо, состоящее их трех секций, удерживаемых пружинными кольцами. Наряду с этим заготовка упирается в приемное кольцо 6, которое имеет отверстие для размещения выдавливаемого материала заготовки.

Все указанные подробности размещают в обойме, установленной на столе пресса. Под действием силы пресса мастер-пуансон вдавливается в материал заготовки матрицы, образуя в нем методом пластической деформации правильный негативный оттиск собственной рабочей части.

Для облегчения процесса проникновения пуансона в снижения и материал заготовки потребной для этого силы используют технологическую смазку — насыщенный раствор бронзового купороса в 3%-ном растворе соляной кислоты. Рабочую часть мастер-пуансона протирают и покрывают смазкой.

По окончании ее подсыхания на рабочей части мастер-пуансона остается узкий слой меди (толщиной 0,004—0,006 мкм), делающей роль смазки.

Рис. 1. Схема получения матрицы закрытым методом холодного выдавливания

Для изготовления мастер-пуансонов используют стали У8А, 10А (твердость до 58—62 HRQ) либо стали Х12 и Х12М (твердость до 59—61 HRQ).