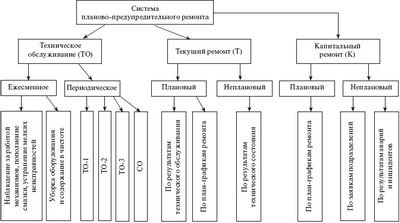

Понятие о рациональной системе технического обслуживания и ремонта оборудования

Планово-предупредительный ремонт (ППР) производится не тогда, в то время, когда машина износилась так, что уже вышла из строя (ремонт по потребности), а тогда, в то время, когда ее износ не перешел в прогрессирующий.

Таковой ремонт в отличие от ремонта по потребности может планироваться.

Из этого и его наименование — «Планово-предупредительный ремонт».

Возможность планирования ремонтов достигается применением совокупности планово-предупредительного ремонта, которая воображает комплекс организационно-технических мероприятий.

Главных совокупностей ППР три. Это совокупности ремонтов: послеосмотро-вых, стандартных и периодических.

Громаднейшее распространение в машиностроительной индустрии взяла совокупность периодических ремонтов. Она положена в базу типового положения «Единая совокупность ППР».

Но громаднейший экономический эффект ее использование дает для оборудования, трудящегося в условиях массового производства и крупносерийного при высокой загрузке оборудования и наличии учета отработанного им времени (наработки). Потому, что кроме того на фабриках крупносерийного и массового производства наровне с таким оборудованием имеется большое количество станков и автомобилей, не всецело загруженных и применяемых только эпизодически, на данный момент признано экономически целесообразным использовать на большинстве фабрик все три существующие совокупности ППР, для оборудования, трудящегося в условиях массового крупносерийного производства и ответственного для предприятия, — совокупность периодических ремонтов, для менее важного производства, и для прецизионных станков — совокупность послеосмотровых ремонтов, а для особого оборудования, трудящегося на постоянном режиме, — совокупность стандартных ремонтов.

Совокупностью ремонта и технического обслуживания в соответствии с ГОСТ 18322—73 именуется комплекс взаимосвязанных норм и положений, определяющих выполнение и организацию работ по ремонту оборудования и техническому обслуживанию с целью сохранения в течение обусловленного времени при заданных условиях эксплуатации производительности, чистоты и точности обработки, гарантированных в сопроводительной техдокументации фабрик-изготовителей.

Комплекс работ, регламентируемых рациональной совокупностью ремонта и технического обслуживания, разделяется на следующие:

— техобслуживание, к которому относят работы по поддержанию работоспособности оборудования;

— ремонт, к которому относят работы по поддержанию (планово-пре-дупредительный ремонт) и восстановлению (неисправности отказов) оборудования и устранение работоспособности.

Техобслуживание оборудования начинается задолго до сдачи его из монтажа а также до поступления на завод и длится впредь до сдачи и списания его в лом.

Для получения на снова смонтированном оборудовании паспортной производительности, класса и точности шероховатости обработки подробностей нужно:

— не допустить возможность повреждений его при хранении по окончании поступления на завод, распаковке и транспортировании к месту монтажа, а монтаж выполнить в строгом соответствии с требованиями фабрик-изготовителей;

—соответствие помещений, в котором эксплуатируется оборудование, требованиям защиты от внешних источников и атмосферных осадков запыления, влажности воздуха и поддерживание температуры в пределах установленного промежутка, освещенности не ниже установленных норм;

— применение оборудования лишь по прямому технологическому назначению с нагрузками, не превышающими допускаемых его технической чёртом, работа лишь с исправным инструментом, допуск к оборудованию лишь обученных и аттестованных рабочих.

Долгое сохранение оборудованием работоспособности и сведение к минимуму затрат на ее поддержание (восстановление) и утрат главного производства, которые связаны с простоями оборудования из-за неисправности, требуют рациональной организации обязательного выполнения и эксплуатации комплекса работ по его техобслуживанию.

В деятельности работ основных механиков фирм рациональное техобслуживание оборудования должно находиться на первом месте, а ремонт, на что нельзя смотреть как на самоцель — на втором.

Главные виды работ, входящих в состав планового (регламентированного) и непланового техобслуживания, и распределение их между исполнителями приведены в табл. 6.

Задачами слесарей-ремонтников являются: организация изучения обстоятельств отказов подробностей, заменяемых при неплановом техобслуживании, и исполнение мероприятий, сводящих отказы до минимума; обнаружение периодичности нарушений регулировки механизмов, подвижных сопряжений и устройств подробностей.

Совершенствование эксплуатации оборудования должно сопровождаться постоянным сокращением количества непланового техобслуживания в следствии увеличения надежности эксплуатируемого оборудования.

Регламентированное (плановое) техобслуживание, не считая ежесменной смазки и очистки, выполняется на протяжении работы станков либо на протяжении установленных перерывов в их работе (обед, нерабочая смена, выходные дни) без нарушения производственного процесса .

Ежесменная очистка и смазка станков, делаемая производственными рабочими (станочниками, операторами), производится в течение регламентированных междусменных и внутрисменных перерывов, длительность которых нужно включать в калькуляционное время изготовления деталей на станках.

Случайное (неплановое) техобслуживание, в случае если это технически вероятно и не нарушает безопасности исполнителей, должно выполняться без перерывов в работе обслуживаемого оборудования либо в обеденные перерывы цеха.

В случае если нуждающееся в неплановом техобслуживании оборудование может проработать до ближайшего установленного перерыва без опасения позвать этим более важные повреждения либо создать условия, страшные для окружающих, исполнение техобслуживания должно быть перенесено на время перерыва. В любой другой ситуации станок должен быть срочно остановлен для обслуживания.

Проверка геометрической и технологической точности — это вид планового техобслуживания, делаемый с целью профилактики брака точных изделий. Выполняется через установленное картой планового техобслуживания количество часов, отработанное оборудованием, список которого разрабатывается работой главного технолога предприятия.