Ремонт литейного оборудования

Большинство литейных автомобилей эксплуатируется в очень негативных условиях. К примеру, бегуны, формовочные автомобили и другие трудятся в ярком контакте с формовочными составами, а завалочные и разливочные автомобили эксплуатируются в условиях действия большой лучистой энергии и температуры.

Также, все механизмы находятся в среде кварцевой пыли, загрязняющей воздушное пространство и проникающей в сочленения подробностей сборочных единиц. Это ведет к выходу и ускоренному износу деталей автомобилей из строя.

Исходя из этого решающим причиной есть четкая организация совокупности ремонта и технического обслуживания этих автомобилей. Тщательные ежедневные профилактические осмотры каждого важного агрегата оказывают помощь устранению и выявлению недостатков.

Систематически (по замыслу) осуществляемые текущие ремонты гарантируют работоспособность автомобилей. Наряду с этим выполняют профилактические осмотры, очищают сборочные единицы и ликвидируют недостатки, найденные при осмотрах в течение рабочей недели.

Ремонтные работы нужно создавать в нерабочую смену, а на устранение небольших недостатков, регулировку механизмов возможно применять обеденный паузу. Для полноценного применения преимуществ способа узлового ремонта организуют восстановление изношенных и изготовление новых сборочных единиц в запас, что применяют для замены находящейся ,в эксплуатации такой же части, вышедшей из строя. Запасными сборочными единицами смогут быть, к примеру, для формовочных автомобилей вся пневматическая и гидравлическая аппаратура, встряхивающий поршень с кольцами; для бегунов — редукторы в сборе, горизонтальный вал с муфтой; для конвейеров — собранные несущие звенья, направляющие ролики, редукторы, ролики для рольгангов в сборе и т. п.

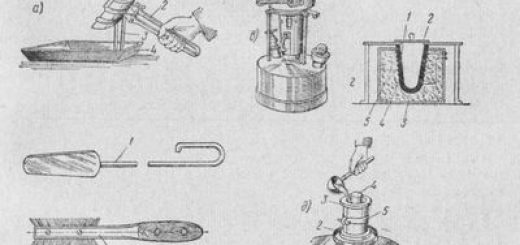

Рис. 1. Схема формовочной автомобили 233:

1 — стол механизма вытяжки, 2 — дыхательный клапан, 3 — клапан баллона поворота, 4 — труба для заливки масла,5 — обратный клапан, 6 — труба возврата утечек, 7 — баллон механизма поворота,8 — трубка для заливки масла, 9 — баллон для механизма вытяжки, 10 — клапан медленной вытяжки, 11 — станина перекидного и вытяжного механизмов, 12 — масляный фильтр, 13 — обратный клапан, 14 — клапан управления, 15 — коленчатой клапан, 16 — пусковой кран механизма встряхивания, 17 — трехходовой кран, управляющий механизмом зажима опок, 18 — воздухоочиститель, 19 — пневматический лубрикатор, 20 — редукционный клапан, 21 — клапан отсечки, 22 — механизм встряхивания, 23 — перекидной стол, 24—механизм зажима опок, 25 — коробка амортизатора

Ремонт формовочных автомобилей. На рис. 1 представлена схема формовочной автомобили 233.

Автомобили данной модификации относятся к встряхивающим формовочным автомобилям, трудящимся без подпрессовки, с вытяжкой модели и поворотом стола. При ремонте регулируют соединения и заменяют изношенные подробности, исправляют (иногда) деформированные подробности, следят за состоянием фундамента и иногда его ремонтируют.

Ремонт фундамента тесно связан с ремонтом встряхивающего механизма, поскольку разрушению подвергается часть фундамента, на которой смонтирован механизм. Между станиной встряхивающего механизма и цементным фундаментом кладут древесные брусья из дуба и прорезиненную ленту.

Дубовую подкладку исправляют строганием на месте, если она зацементирована на фундаменте.

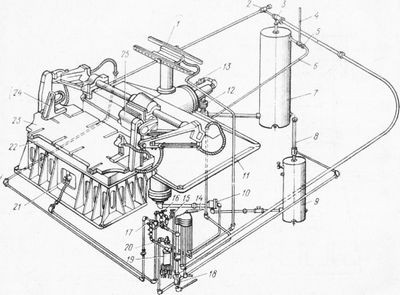

Рис. 2. Встряхивающий механизм

Вольно лежащую подкладку строгают на станке. Изношенную прорезиненную ленту заменяют. Уменьшение высоты фундамента при устранении недостатков бетона в обязательном порядке компенсируют толщиной подкладок.

Не допускается опускание механизма встряхивания более 3—5 мм довольно начального его положения.

При ремонте механизма встряхивания восстанавливают прямолинейность поверхности стола, допускаются отклонения до 0,5 мм; отклонения от плоскостности металлических буферов — до 0,1 мм; зазор между направляющими столом и планками должен быть 0,1 мм.

Пригонку буферов делают так: стол поднимают и на любой буфер кладут свинцовую проволоку диаметром 1,5 мм. После этого с высоты около 50 мм опускают стол на буфера ударом.

Потом поднимают стол, замеряют и подмечают на каждом буфере толщину сплющенной проволоки. Затем подбирают и подкладывают под низко сидящие буфера соответствующие замерам металлические подкладки либо, что предпочтительнее, протачивают выступающие буфера по самый низко сидящему буферу.

Поверхность стола исправляют строганием либо точением до получения нужной точности. При пригонке планок снабжают равномерный зазор между цилиндром и поршнем.

Планки по окончании пригонки должны быть надежно закреплены болтами, а стол с поршнем обязан вольно опускаться, без заеданий.

При капитальном ремонте восстанавливают точность цилиндра и сопряжения поршня методом замены одной из этих подробностей либо обеих новыми. Буферное устройство восстанавливают методом исправления гнезд в станине и амортизаторов и замены буферов.

Отремонтированный встряхивающий механизм устанавливают строго по уровню. При верной работе механизм действует четко, удары не должны быть твёрдыми, стол при подъеме не должен ударяться в буфера ограничителя.

Жесткость удара регулируется при упора клапана и помощи отсечки.

Встряхивающий механизм испытывают в работе с грузом в течение часа и после этого контролируют наличие смазки в цилиндре и на направляющих, отсутствие задиров и величину зазоров между столом и направляющими планками. Контроль работы механизма возможно осуществлен монетой, уложенной на стол.

При встряхивании монета не должна отрываться от поверхности стола.

Ремонт клапана отсечки. При ремонте клапан отсечки разбирают и промывают. Отверстие в головке исправляют развертыванием с последующей притиркой.

Плунжер заменяют новым, что притирают по исправленному отверстию в головке и устанавливают так, дабы от его торца до торца пробки был выдержан определенный зазор.

Рис. 3. Клапан отсечки

Все резьбовые соединения просматривают и ремонтируют. Контролируют плотность заделки горизонтальных каналов пробками.

Гнезда клапана в крышке и корпусе исправляют обработкой на станке либо вручную шарошкой. У клапана протачивают либо исправляют вручную седла, после этого его шепетильно притирают по гнездам.

Клапан перед установкой на машину регулируют и шепетильно контролируют в работе. Для этого применяют особый стенд. Испытуемый клапан А крепят и на стенде и при помощи шланга к нему подводят сжатый воздушное пространство.

В один момент по трубке подводят воздушное пространство к сборочной единице Б, являющейся цилиндр с поршнем.

В момент выпуска воздушное пространство из нижней части сборочной единицы Б уходит, а постоянное давление воздуха, поступающего через трубку, заставляет поршень совместно со рычагом и штоком опуститься. Наряду с этим винт ударяет по колпаку испытываемого клапана и переключает его в исходное положение.

Цикл начинается сперва.

Винт разрешает регулировать работу клапана. Клапан испытывается в течение —1,5 ч. В случае если переключение происходит нормально и утечка воздуха не отмечается, клапан считается пригодным для установки на машину.