Приемы притирки

Для производительной и правильной притирки нужно верно выбирать и строго дозировать количество абразивных материалов, и смазки. Излишнее количество абразивного порошка либо смазки мешает соприкосновению притираемых поверхностей, отчего качество и производительность притирки понижаются.

При окончательной притирке качества притирки и повышение производительности достигается методом покрытия притира узким слоем абразивного порошка с узким слоем стеарина, разведенного в бензине.

При притирке нужно учитывать величину давления на притир. При увеличении давления между деталью и притиром возрастает скорость процесса, но лишь до известных пределов.

При весьма громадном давлении зерна раздавливаются, поверхность подробности получается с задирами и время от времени приходит в негодность. В большинстве случаев давление при притирке образовывает 150 — 400 кПа (1,5 — 4 кгс/см2).

При окончательной притирке давление на притир нужно уменьшить.

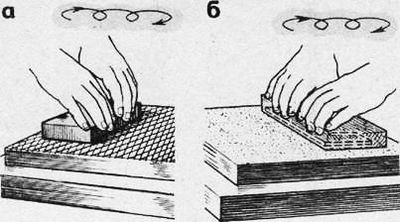

Притирка плоских поверхностей. Притирка плоских поверхностей в большинстве случаев производится на неподвижных чугунных притирочных плитах.

размеры и Форму плит выбирают в зависимости от формы и величины притираемых подробностей. На поверхность притирочной плиты посыпают шлифующий порошок.

Операция притирки в большинстве случаев подразделяется на предварительную притирку (черновую) и окончательную (чистовую).

Изделие либо притир передвигают круговыми перемещениями.. Притирку ведут , пока притираемая поверхность не будет иметь матовый цвет либо зеркальный вид.

Для получения блестящей поверхности притирку заканчивают на притире из жёсткого дерева, покрытом разведенной в спирте венской известью.

Притирка на плитах дает весьма прекрасные результаты. Исходя из этого на них притираются подробности, требующие высокой точности обработки (шаблоны, калибры, плитки и т. п.).

Дабы плита изнашивалась равномерно, притираемую подробность перемещают равномерно по всей ее поверхности. Чтобы не было коробления при притирке нужно следить, дабы обрабатываемая подробность очень сильно не нагревалась.

В случае если подробность нагрелась, притирку направляться приостановить и вести медленнее, разрешить детали охладиться, затем продолжают обработку. Для стремительного охлаждения подробность кладут на чистую массивную железную плиту.

Абразивный порошок (либо паста) срабатывается по окончании 8 —10 круговых перемещений по одному и тому же месту, по окончании чего его удаляют с плиты чистой тряпкой и заменяют новым абразивно-притирочным материалом.

Предварительную притирку ведут на плите с канавками, окончательную притирку — на ровной плите на одном масле, применяя только остатки порошка, сохранившегося на подробности от прошлой операции.

Притирка узких и узких подробностей (к примеру, шаблонов, угольников, линеек) ведется посредством чугунных либо металлических направляющих брусков (кубиков) и призм. К бруску либо призме прикладывают притираемую подробность и совместно перемещают по притирочной плите.

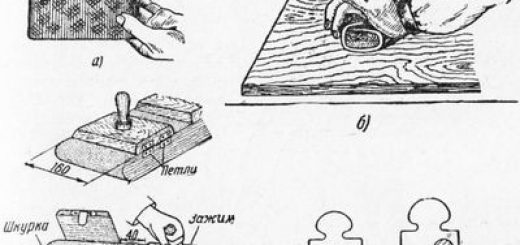

Притирка подробностей пакетом. Одновременную обработку нескольких подробностей, соединенных винтами, заклепками, струбцинами в пакет, делают методом перемещения по притирочной плите.

Наряду с этим обеспечивается высокая производительность и отпадает необходимость в дополнительных приспособлениях.

Притирка угольника. Для притирки широких плоскостей угольник закрепляют на древесном бруске с гнездом и вместе с древесным бруском перемещают по плите.

Притирка конических поверхностей. Притирку конических поверхностей приходится делать при ремонте кранов, клапанов, гнезд под клапаны и т. п. Притирку внутренних конических поверхностей делают посредством конического притира-пробки.

Он имеет винтовые канавки для удержания абразивно-притирочного материала. На квадратный хвостовик надевается вороток для вращения притира-пробки.

На притир-пробку наносят ровным слоем абразивно-притирочный материал, после этого вводят его в притираемое отверстие и посредством воротка делают неполные обороты то в одну, то в обратную сторону и после этого делают практически полный оборот.

По окончании 15 — 18 оборотов притир вынимают, насухо протирают тряпкой, наносят на него абразивно-притирочный материал и опять вводят в притираемое отверстие, продолжая притирку , пока обрабатываемая поверхность не станет матовой равномерно по всей площади.

Рис. 1. Притирка плоских поверхностей: а — предварительная, б — окончательная

Рис. 2. Притирка узких и узких подробностей: а — посредством бруска, б — сферической поверхности ребра О

Рис. 3. Притирка узких и узких подробностей: а — скоб, скрепленных винтами, б — пакета подробностей, скрепленных заклепками, в — скрепленных струбцинами

Рис. 4. Притирка угольника (а), поршневого кольца (б)

Рис. 5. Притирка внутренних поверхностей подробностей: а — сложных, б — шаблона-высотки, в — радиусного шаблона; 1 — шаблон, 2 — притир, 3 — направляющая призма (брусок)

Рис. 6. Притирка внутренних конических поверхностей: а — притир, б—прием притирки, в — притертые поверхности

Притирку конических поверхностей возможно выполнить, используя коловорот либо ручную дрель. На рисунке продемонстрирована верно и неправильно (следы краски прерывистые) выполненная (по следу карандаша) притирка.

Притирка резьбовых подробностей. Наружную резьбу притирают резьбовыми кольцами, а внутреннюю — цельными резьбовыми оправками (в случае если отверстие малого диаметра), изготовляемыми из серого чугуна.

Резьбу громадных диаметров притирают сменными регулируемыми кольцами, устанавливаемыми на разжимной металлической оправке.

Притирка подробностей из жёстких сплавов. Высокая твердость сплавов не разрешает веста притирку их простыми абразивами.

В качестве абразивов для притирки жёстких сплавов используют бриллиант, карбид бора, карбид кремния и другие материалы; лучшим из них есть бриллиант, что снабжает высокий уровень качества отделки поверхности.

Рис. 7. Притирка клапана к седлу посредством коловорота: Р — давление руки

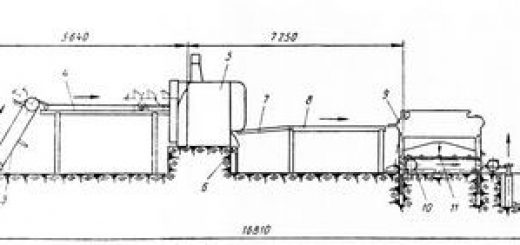

Рис. 8. Станок для притирки

Исходным материалом для небольших алмазных порошков есть измельченная и просеянная алмазная крошка.

Алмазной пылью посыпают или притир, или ролик, смазанные маслом. Шаржирование железного диска реализовывают методом вдавливания в него алмазной пыли.

Наряду с этим смотрят за тем, дабы ролик легко и вольно вращался, в противном случае вместо шаржирования притира он будет шлифоваться последним. При первом шаржировании притира алмазной пыли берут вдвое больше, чем при последующих.

Механизация притирочных работ. Более производительной, и менее изнурительной для рабочего есть притирка на притирочных станках.

Наровне со особыми станками для механизированной притирки смогут быть соответствующим образом приспособлены и металлорежущие станки — сверлильные, строгальные и др.

На рис. 348 продемонстрирован станок для притирки. Подробность устанавливают притираемой поверхностью на доводочный диск в текстолитовый сепаратор, имеющий прорезь по контуру подробности.

Притирка поверхности происходит в следствии сложного рабочего движения, т. е. сочетания вращения детали и доводочного диска, самоустанавливающейся на плоскости диска.

Уровень качества притирки литых деталей на этом станке существенно увеличивается, производительность возрастает в 1,5 — 2 раза.

Контроль притирки. Уровень качества притираемых поверхностей контролируют на краску. На прекрасно притертых поверхностях краска равномерно ложится по всей поверхности.

Плоскостность при притирке контролируют лекальной линейкой с точностью 0,001 мм.

Параллельность плоских поверхностей контролируют микрометром, индикатором либо иными рычажно-механическими устройствами.

Заданный профиль поверхности контролируют шаблонами, лекалами по способу световой щели.

Углы контролируют угольниками, угломерами, угловыми плитками, шаблонами.

При измерении направляться иметь в виду, что чтобы не было неточностей при контроле все измерения нужно проводить при температуре 20 °С.

Безопасность труда при доводке и притирке. В ходе исполнения притирочных работ нужно обрабатываемую поверхность очищать не рукой, а тряпкой (ветошью); пользоваться защитными устройствами для отсасывания абразивной пыли; с опаской обращаться с пастами, поскольку они содержат кислоты; надежно и устойчиво устанавливать притиры; выполнять технику безопасности при работе механизированным инструментом, и на станках.