Процесс пайки

Пайка — процесс получения неразъемного соединения материалов с нагревом ниже температуры их независимого расплавления методом смачивания, заполнения и растекания зазора между ними расплавленным припоем и сцепления их при кристаллизации шва.

Пайку весьма обширно используют в различных отраслях индустрии. В машиностроении пайку используют при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов, сосудов промышленного назначения, газовой аппаратуры и т. д. В электропромышленности и приборостроении пайка есть во многих случаях единственно вероятным способом соединения подробностей. Пайку используют при изготовлении электро- и радиоаппаратуры, телевизоров, подробностей электромашин, плавких предохранителей и т. д.

К преимуществам пайки относятся: незначительный нагрев соединяемых частей, что сохраняет механические свойства и структуру металла; чистота соединения, не требующая как правило последующей обработки; сохранение форм и размеров подробности; прочность соединения.

Современные методы разрешают паять углеродистые, легированные и нержавеющие стали, цветные их сплавы и металлы.

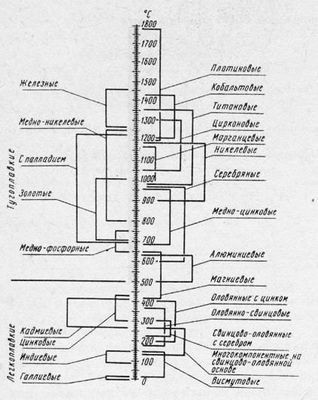

Рис. 1. Классификация припоев по температуре плавления

Уровень качества, эксплуатационная надёжность и прочность паяного соединения прежде всего зависят от верного выбора припоя.

Не все сплавы и металлы смогут делать роль припоев.

Припои должны владеть следующими особенностями:

– иметь температуру плавления ниже температуры плавления спаиваемых материалов;

– в расплавленном состоянии (в присутствии защитной среды, флюса либо в вакууме) прекрасно смачивать паяемый материал и легко растекаться по его поверхности;

– снабжать высокие сцепляемость, прочность, герметичность и пластичность паяного соединения;

– иметь коэффициент термического расширения, близкий к коэффициенту паяемого материала.

В следствии долгого практического отбора и бессчётных научных изучений были подобраны группы припоев, владеющих оптимальным сочетанием особенностей.

Припои подразделяются на жёсткие (тугоплавкие и высокопрочные — температура плавления ниже 500 °С) и мягкие (легкоплавкие, владеющие меньшей прочностью, — температура плавления выше 500 °С).

Легкоплавкие припои активно используются в отраслях индустрии и в быту и являются сплавом олова со свинцом. Различные количественные соотношения свинца и олова определяют свойства припоев.

Оловянно-свинцовые припои по сравнению с другими владеют рядом преимуществ: высокой смачивающей свойством, хорошим сопротивлением коррозии. При пайке этими припоями свойства соединяемых металлов не изменяются либо практически не изменяются.

Легкоплавкие припои помогают для пайки стали, меди, цинка, свинца, их сплавов и олова, серого чугуна, алюминия, керамики, стекла и др.

Пайку легкоплавкими припоями используют в тех случаях, в то время, когда нельзя нагревать металл до большой температуры, и при низкой требовательности к прочности паяного соединения. Соединения, паянные при помощи легкоплавких припоев, достаточно герметичны.

Легкоплавкие припои производят в виде чушек, проволоки, литых прутков, зерен, лент фольги, трубок (заполняются канифолью) диаметром от 2 до 5 мм, а также в виде порошков и паст из порошка с флюсом.

Легкоплавкие припои возможно приготовить и конкретно в цехе либо мастерской. Для этого в железных ковшах расплавляют старый припой и олово, после этого додают маленькие кусочки свинца, хорршо размешивают.

Чтобы припой не выгорал, поверхность посыпают толченым древесным углем.

Для получения особых особенностей к оло-вянно-свинцовым припоям додают сурьму, висмут, кадмий, индий, другие металлы и ртуть.

В обозначении марки буквы показывают: ПОС — припой оловянный свинцовый, М — медь, К — калий; числа: первое — содержание олова, % , последующие — содержание калия и меди, % (другое — до 100% — свинец). При слесарных работах чаще используют припой ПОС 40.

Низкотемпературные припои используют при паянии узких оловянных предметов, при паянии стеклй с железной арматурой, подробностей, каковые особенно чувствительны к нагреву, а также в тех случаях, в то время, когда припой обязан делать роль температурного предохранителя (в электрических тепловых устройствах и др.).

Тугоплавкие (жёсткие) припои являются сплавы и тугоплавкие металлы. Из них обширно используют бронзово-цинковые и серебряные припои.

Для получения определенных температуры и свойств плавления в эти сплавы додают олово, марганец, алюминий, другие металлы и железо.

Добавка в маленьких количествах бора повышает прочность и твёрдость припоя, но повышает хрупкость паяных швов.

Соединения, паянные припоями и медью на ее базе, имеют высокую коррозионную стойкость, и большая часть из них выдерживает высокие механические нагрузки. Температура пайки припоями на бронзовой базе образовывает 850 — 1150 °С.

Эти припои используют чтобы получить соединения, каковые должны быть прочными при больших температурах, вязкими, стойкими против коррозии и усталости. Этими припоями возможно паять сталь, чугун, медь, их сплавы и никель, и сплавы и другие металлы с большой температурой плавления.

Жёсткие припои дробят на две главные группы: бронзово-цинковые и серебряные.

В соответствии с ГОСТу медко-цинковые припои производят трех марок: ПМЦ-36 для паяния бронзы с содержанием 60 — 68% меди; ПМЦ-48 — для паяния бронзовых сплавов, содержащих меди более чем 68%; ПМЦ-54 — для паяния латуни, меди, стали и томпака. Бронзово-цинковые припои плавятся при 700 —950 °С.

В марке буква П обозначает слово «припой», МЦ — бронзово-цинковый, а цифра — процент меди. Эти припои поставляют в виде зерен.

Зерна припоев по величине разделяют на два класса: класс А — зерна величиной от 0,2 до 3 мм, класс Б — зерна величиной от 3 до 5 мм.