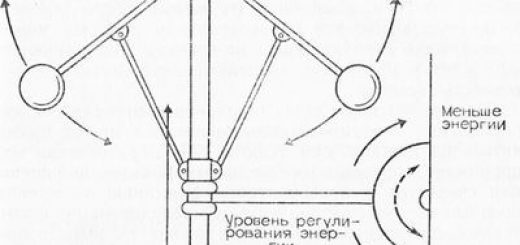

Широколенточные шлифовальные станки

Конструкция станков. Широколенточные станки бывают с верхним и нижним размещением шлифовальных агрегатов. Одноагрегатные станки с верхним размещением производят для шлифования подробностей с громаднейшей шириной 600 мм (ШлКб) и 800 мм (ШлК8).

Односторонние двух-агрегатные станки снабжают двухразовое шлифование щитов за один проход шкурками различной зернистости. Их производят для шлифования подробностей шириной до 1100 мм с нижним (2ШлКН) и верхним (2ШлКА) размещением агрегатов.

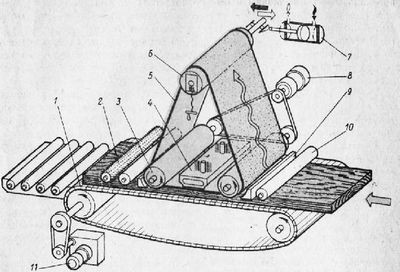

Рис. 1. Одноагрегатный широколенточный шлифо-станок с конвейерной подачей: 1 — конвейерный механизм подачи, 2 — щетка, 3 — барабан, 4 — утюжок, 5- шлифовальная лента, 6 — ролик, 7 — пневвальный моцилиндр, 8, 11 — электродвигатели, 9 — прижим, 10 — прижимной ролик

Одноагрегатный широколенточный шлифовальный станок с конвейерной подачей (рис. 1) рекомендован для плоскостного шлифования щитовых подробностей по толщине.

Два оклеенных резиной приводных барабана вращаются от электродвигателя. На барабаны и верхний ролик надета широкая шлифовальная лента.

Верхний ролик снабжен автоматическим устройством и механизмом подъёма с пневмоцилиндром, снабжающим качание оси ролика. Благодаря качания ролика шлифовальная лента имеет осциллирующее перемещение на протяжении барабанов.

Шлифовальная лента прижимается к обрабатываемому материалу утюжком, управляемым сжатым воздухом. Конвейерный механизм подачи размещен в столе, что возможно перемещать по высоте.

Привод конвейера осуществляется через ремённую передачу и вариатор от электродвигателя.

От пыли обработанная поверхность очищается вращающейся щеткой. Заготовки занимают в станке требуемое положение с помощью прижимов и роликов, установленных перед и за шлифовальной лентой станка.

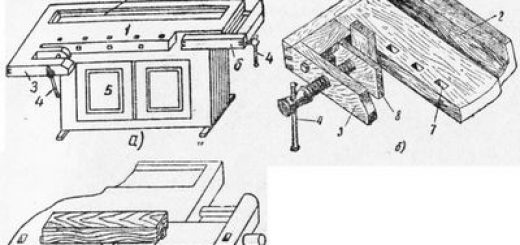

На шлифовальном широколенточном станке с верхним размещением агрегатов 2ШлКА (рис. 1) возможно шлифовать верхнюю пласте подробности двумя шкурками различной зернистости.

Станок складывается из шлифовальных агрегатов (с контактным вальцом) и (с контактной балкой), механизма настройки и приводного конвейера конвейера на толщину шлифуемой подробности.

Выбор режима работы. Процесс шлифования на широколенточных станках строят так, дабы в один момент с уменьшением шероховатости поверхности снизить глубину местных неровностей.

Облицованные щиты на шлифовальные станки поступают с шероховатостью поверхности Rmmax = = 100…200 мкм. Шлифованием шероховатость доводят до Rmmax = 32… 60 мкм под отделку полиэфирными лаками и Rmmax = 16 мкм под отделку нитролаками.

Облицованные щиты шлифуют в пара этапов: первое шлифование — предварительное (черновое) лентой зернистостью 12… 16; второе промежуточное — лентой зернистостью 10… 12 и третье — окончательное (чистовое) лентой зернистостью 6…8.

Режимы шлифования облицованных щитов следующие: скорость резания 20…28 м/с, скорость подачи 5… 25 м/мин, величина ее зависит от породы древесины, толщины сошлифовываемого.слоя (0,02…0,1 мм), номера зернистости шкурки, степени затупления и давления при шлифовании. При сглаживающем шлифовании облицованных щитов с применением контактного обрезиненного вальца давление при шлифовании должно быть 10…20 кПа, с применением контактной прижимной балки шириной до 60 м — 5… 15 кПа, при чистовом шлифовании соответственно 8… 15 и 2…8 кПа.

При обеспечении заданной шероховатости поверхности скорость подачи выбирают из условия большой загрузки электродвигателя привода шлифовальной ленты.

Наладка широколенточного шлифовального станка включает в себя регулировку шлифовальных агрегатов, подающего конвейера, опробование станка и общую настройку в работе.

Неспециализированная схема настройки шлифовального станка продемонстрирована на рис. 134.

Положение всех агрегатов станка отсчитывается от единой базы, в качестве которой принимают рабочую поверхность столов.

Опорные ролики над столами должны выступать на 0,2…0,3 мм. Настраивают и осуществляют контроль положение роликов набором щупов и поверочной линейкой.

Наладка шлифовального агрегата с контактным вальцом содержится в регулировании его положения довольно базирующих столов.

Величина выступа верхней точки образующей контактного вальца над столом зависит от режима шлифования и должна быть 0,1…0,4 мм. По. высоте контактный валец регулируют вручную маховичком, а точность положения вальца осуществляют контроль по нониусу и отсчетной линейке.

При настройке нужно учитывать толщину абразивной ленты.

Рис. 2. Шлифовальный широколенточный станок с верхним размещением агрегатов 21ШКА: 1 — конвейер, 2, 4 — шлифовальные агрегаты, 3 — маховичок настройки на толщину сошлифовываемого слоя

Рис. 3. Схема настройки широколенточного шлифовального станка: 1 — подробность, 2 — опорный ролик, 3 — базирующие столики, 4 — контактный валец, 5 — контактная прижимная балка, 6 — конвейерная лента, 7 — опорный стол конвейера

Наладка, шлифовального агрегата с контактной балкой содержится в настройке утюжка по высоте на толщину снимаемого слоя. Лента над рабочей поверхностью столов обязана выступать на 0,5…1 мм в зависимости от режима шлифования.

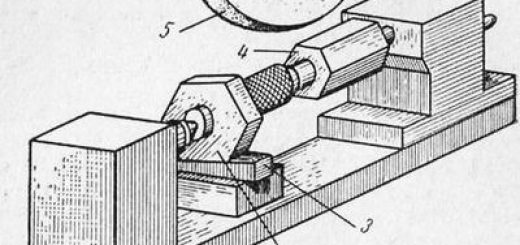

Схема механизма настройки контактной балки шлифовального станка продемонстрирована на рис. 135.

Рабочую поверхность утюжка относительно образующих роликов устанавливают особым настроечным механизмом, складывающимся из корпуса, укрепленного на кронштейне, и ползуна с упорами. Один упор неподвижный, а вторым упором помогает регулировочный винт.

Рычаг, закрепленный на валу механизма подъема утюжка, имеет на финише две опоры, каковые взаимодействуют с упорами ползуна.

Нижнее положение утюжка регулируют винтом, перемещая ползун относительно корпуса. Величину выступа А рабочей поверхности утюжка довольно роликов осуществляют контроль по линейке.

Верхнее положение утюжка настраивают регулировочным винтом. По окончании настройки положение винта фиксируют затяжной гайкой.

Давление воздуха в утюжке устанавливают 0,02…0,05 МПа. Его регулируют рукояткой дросселя и осуществляют контроль по показанию манометра.

Натяжение абразивной ленты в шлифовальном агрегате регулируют дросселем, изменяющим расход воздуха в пневмоцилиндре, и осуществляют контроль по манометру. Величина давления должна быть 0,3…0,4 МПа.

Время срабатывания утюжка (опускание и подъём) в зависимости от положения передней кромки подробности настраивают рукояткой управления распределителя при пробном шлифовании подробности.

Частоту осцилляции шлифовальной ленты регулируют дросселями. Она должна быть 30…40 ходов в 60 секунд.

Заменяют шлифовальную ленту в следующем порядке. Открывают оградительные дверки и рукояткой крана управления пневмоцилиндром опускают натяжной ролик в нижнее положение, освобождают консоль шлифовального агрегата, вращая рукоятку замкового устройства.

Новую шлифовальную ленту устанавливают на вальцы шлифовального агрегата так, дабы шов, образующийся при склеивании, сходил со шлифуемой подробности. По окончании замены ленты закрепляют надежно консоль агрегата и снабжают требуемое натяжение ленты.

На толщину шлифуемой детали станок настраивают, включая электродвигатель привода подъема верхней станины станка. Высоту подъема осуществляют контроль по отсчетной линейке.

Крайние верхнее и нижнее положения подвижной части станины снабжают перестановкой упоров, взаимодействующих с конечными выключателями. По окончании регулировки упоры фиксируют крепежными винтами.

Требуемую скорость перемещения конвейера настраивают маховичком. Бесступенчатое регулирование скорости от 6 до 24 м/мин достигается с помощью клиноременного вариатора.

Скорость подачи выбирают по номограмме в зависимости от давления утюжка, толщины и зернистости шкурки снимаемого слоя с обрабатываемой подробности.

Работа на станках. Станочник кладет на конвейер заготовку и подает ее в станок.

Второй рабочий принимает готовые подробности, складывает их в стопу либо передает станочнику для повторного шлифования.

Станочник обязан следить по прибору за загрузкой электродвигателя и при необходимости снижать скорость подачи либо регулировать давление в совокупности прижима шлифовальной ленты.

Рис. 4. Схема механизма настройки контактной балки шлифовального станка: 1 — утюжок, 2 — шток, 3 — вал, 4 — упор, 5 — ползун, 6 — шайба, 7 — корпус, 8 — кронштейн, 9 — линейка, 10, 11 — винты, 12 — гайка, 13 — ролик

Шлифование протекает нормально, если оно сопровождается равномерным шумом. Обстоятельствами образования недостатков обработки смогут быть некачественная настройка станка, неправильное базирование подробностей из-за повышенного износа конвейера либо затупления ленты.

Подача в станок заготовок с вырывами и сколами ведет к надрыву материала базы либо аварийному разрыву шлифовальной ленты в ходе работы.

При работе станка необходимо смотреть за верной работой пневмосистемы отсоса шлифовальной пыли. Для уменьшения возможности происхождения пожара либо взрыва в цехе не допускается скопление пыли на элементах станка.