Прочие виды литья

Литье в оболочковые формы. Данный метод представляет собой усовершенствование литья и дальнейшее развитие во временные (земляные) формы.

Уменьшение количества формовочной почвы при создании литейной формы потребовало предельно сократить толщину ее стенок. Это легло в базу разработки разработки оболочкового литья, которое в первый раз было применено в 1950 г. На данный момент его используют для художественного литья при отливке несложных форм типа барельефа.

Сущность этого метода сводится к следующему: железную модель барельефа усиливают на чугунной плите с приспособлением для подогрева на нагретую до 300—350 °С чугунную модельную плиту; после этого насыпают слой небольшого кварцевого песка, шепетильно смешенного со связующим материалом, в качестве которого используют термореактивные неестественные смолы, к примеру пульвер-бакелит. Эта смола при температуре 60—70 °С размягчается, а после этого при 200 °С расплывается и, наконец, при 300—400 °С твердеет и переходит в необратимое состояние.

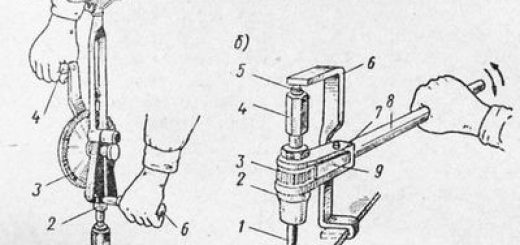

Нагреваясь от плиты, смола, находящаяся в формовочной смеси, плавится и обволакивает зерна песка, в следствии на модельной плите образуется песчано-смоляная оболочка, совершенно верно повторяющая целый рельеф модели; в то время, когда оболочка достигает толщины 6—10 мм, избыток смеси удаляют, а модельную плиту вместе с появившейся на ней оболочкой подвергают дополнительному нагреву до 400°С для перехода смоляной связки в жёсткое необратимое состояние. Затем оболочку, воображающую собой полуформу, снимают с плиты особыми толкателями, расположенными в модельной плите.

Таким же методом изготовляют вторую полуформу. Обе половинки скрепляют между собой особыми скобами либо зажимами и, в случае если необходимо, вовнутрь оболочки устанавливают такой же оболочковый стержень.

Время от времени при массовом производстве оболочковые полуформы склеивают с применением высокочастотного нагрева.

После этого форму устанавливают в металлический коробку, заменяющий опоку, и засыпают около песком. В таком виде форму подают под заливку.

По окончании охлаждения отливку извлекают, разрушая оболочковую форму. Данный способ легко поддается автоматизации и механизации при массовом производстве изделий и, без сомнений, имеет громадное будущее.

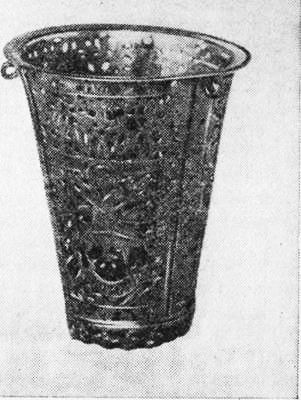

Литье в постоянные железные формы. Данный вид литья кроме этого весьма старый. На рис.

110 изображена ажурная серебряная лампада, отлитая в Сербии в 1492 г. (хранится в Национальной Оружейной палате).

В Старой Руси начиная с XVI в. использовалось художественное оловянное литье. Оно осуществлялось в бронзовых (латунных) формах, а время от времени в металлических (металлических), каковые изготовлялись или литьем с последующей чеканкой, или гравировкой (оброном).

Оловянные художественные отливки с толщиной стены, равной всего 2—5 мм, золотились (либо серебрились) и использовались для декорировки домашней утвари (рамы, ларцы и т. п.), и внутреннего убранства храмов (киоты, иконостасы и т. п.). Но более широкого развития литье в постоянные железные формы в то время не только не взяло, но к началу XIX в. выяснилось забытым.

На данный момент литье в кокиль, т. е. в металлические либо чугунные формы, весьма активно используется в технике и попадает в область художественной обработки. Литье в кокиль относится к прогрессивным методам литья; оно имеет последовательность преимуществ если сравнивать с литьем во временные формы.

Основное преимущество содержится в том, что железная форма выдерживает много заливок. Стойкость кокиля при легкоплавких отливках из алюминиевых, магниевых и цинковых сплавов достигает 1 000 000 заливок; при отливке металлических и чугунных подробностей число их намного меньше.

Помимо этого, структура отливок получается мелкозернистой, обусловливающей лучшие механические особенности. Поверхность отливок отличается чистотой, не требующей никаких дополнительных механических обработок.

Особенно громадна точность литья в кокиль.

Литье в постоянные железные формы экономически целесообразно при массовом либо крупносерийном производстве изделий, поскольку цена производства кокилей довольно большая. Они изготовляются из чугуна либо стали с очень обработкой и тщательной подгонкой, которая в большинстве случаев требует громадных затрат ручного высококвалифицированного труда (лекальщиков, граверов и т. п.).

Рис. 1. Серебряная ажурная литая лампада 1492 г. Сербия. Национальная Оружейная палата

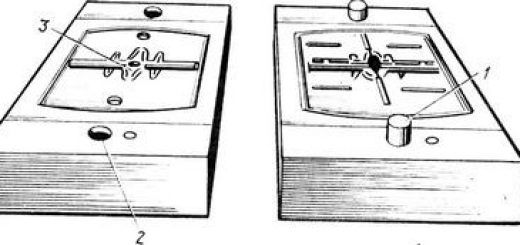

Железные формы для несложных отливок складываются из двух частей, а для сложных изделий форма соответственно усложняется и может складываться из многих частей, включая и составные стержни, обусловливающие пустотелость отливки. Различают кокильное литье— в то время, когда и форма, и стержни изготовлены из металла, и полукокильное— в то время, когда стержень изготовлен из песчаных смесей, как при земляном литье.

Последнее чаще используют для отливок из тугоплавких металлов — чугуна, латуни.

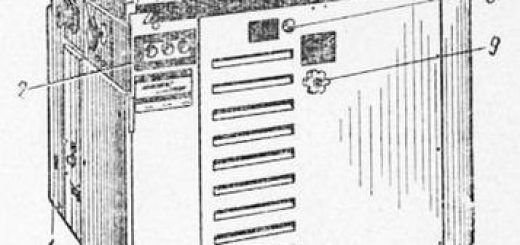

При литье в кокиль все главные процессы поддаются механизации. Используются механизмы, создающие соединение и разъём кокилей, и заливку их металлом; карусельные автоматы, каковые непрерывно делают полный цикл работы, начиная от обработки полости кокиля коптящим пламенем ацетиленовой горелки (для продления срока его работы), установки стержня, заливки и закрывания кокиля его металлом и заканчивая его удалением и автоматическим раскрыванием из его полости готовой отливки.

Литье под давлением. Литье под давлением — современный способ массового производства изделий из легкоплавких сплавов (алюминиевых, цинковых и т. п.).

Сущность метода содержится в том, что металл заливают в железные формы (кокили) под давлением, создаваемым особыми литейными автомобилями. Отливки получаются с высокой точностью размеров, чистой поверхностью и отличаются узкими стенками.

Минимальная толщина стенок при отливке из цинковых сплавов достигает 1—3 мм, из алюминиевых 1,5—4 мм и из бронзовых сплавов до 2—5 мм. Литье под давлением разрешает приобретать отливки сверхсложные по конфигурации, но относительно маленькие по размерам.

В области художественного литья данный метод экономически оправдывается при массовом производстве изделий, поскольку формы для литья под давлением являются сверхсложные изготовленные из отличных сталей и дорогие устройства.

Центробежное литье. Данный вид литья представляет собой современный метод, особенность которого содержится в том, что металл заливают в скоро вращающиеся формы и под действием центробежных сил прижимают к стенкам формы.

Так возможно отливать трубы, другие изделия и колонны цилиндрической формы. Для центробежного литья используют железные формы, и песчаные, но с добавками прочных крепителей (жидкого стекла, этилсиликата и т. п.).

Существуют автомобили для центробежного литья с горизонтально и вертикально расположенной осью вращения. Долгие подробности (трубы, колонны) отливают на автомобилях с горизонтальной осью вращения; подробности маленькой длины — на центробежных автомобилях с вертикальной осью вращения.