Пропитка шпона

При пропитке частицы раствора не только заполняют поры древесины, но и в той либо другой степени попадают в клеточные стены.

Проникновение пропиточного раствора в древесину относится к физико-химическим процессам и разъясняется свойством древесины сорбировать разные вещества и прежде всего спирт и воду.

При пропитке волокна древесины механически удерживают азличные компоненты (смолу, фенол, формальдегид). По окончании уда-ния растворителя в древесине остаются указанные выше веще-ле в виде смолы, обволакивающие волокна древесины.

СТ Недостатки древесины при пропитке шпона на уровень качества самой пропитки не оказывают для того чтобы влияния, как при пропитке цельной древесины.

Для увеличения прочности пластиков шпон отбирается определенной сортности.

Исследовательскими работами ЦНИИФМ установлено, что для изготовление спиртового пропиточного раствора вместо спирта крепостью 94° возможно использовать спирт крепостью 85°, что дает экономию по расходу спирта в размере 9,7%.

Использование спирта пониженной крепости (85°) вероятно при соблюдении следующих условий.

При приготовлении пропиточного раствора нужно заливать смолу в спирт, а не спирт в смолу, поскольку в другом случае смола осаждается и данный осадок кроме того при усиленном размешивании не растворяется. В один момент при введении в смолу спирта нужно размешивать раствор.

Помимо этого, мерники, ванны и смеситель должны быть оборудованы устройством для подогрева компонентов до температуры 20—25°.

При пропитке шпона в растворе смолы она не осаждается ни на поверхности страницы, ни на дне ванны.

Пропитка шпона растворами смол в ваннах (в большинстве случаев железных) производится в особых контейнерах либо кассетах.

Контейнер (рис. 1) складывается из двух железных рам длиной 190 см и шириной 166 см (или других размеров), выполненных методом сварки труб диаметром 18—25 см.

Обе рамы скреплены с широкими сторонами основания 166X76 см, состоящего з последовательности газовых труб, сваренных в виде решетки.

Рис. 1. контейнер и Ванна для пропитки щпона

Пачки шпона по 15—20 страниц в каждой укладываются в контейнер. Пачки перекладываются проволочной сеткой толщиной 5—6 мм с ячейками 100 X МО мм и находятся так, дабы при загрузке кассеты в ванну направление волокон в шпоне было вертикальным.

В зависимости от ширины страниц шпона в каждом промежутке между сетками смогут быть помещены по ширине две либо пара пачек.

Плотность загрузки шпона в кассеты подбирается такая, дабы пропиточный раствор достаточно скоро и вольно проникал между страницами шпона, не оставляя не покрытых смолой участков.

Плотность загрузки контейнера в этом случае снабжает свободное проникновение раствора между листами равномерность пропитки и шпона его, и свободное стекание избытка раствора без образования подтеков на торцовых кромках страницы при последующем извлечении контейнера из ванны.

Загрузка контейнера производится в большинстве случаев тельфером.

Режим пропитки шпона устанавливается в соответствии со следующими данными. Количество страниц в пачке контейнера между сетками должно быть 15—20 и 250—400 страниц в контейнере.

Пропитка обязана длиться 60 мин.

По окончании пропитки контейнер выгружают из ванны и оставляют подвешенным над ней в течение 30 мин. для стекания избытка раствора.

Пропитанный шпон выдерживают в стопах в течение 4 часов для равномерности распределения влажности в нем и после этого раскладывают на вагонетки.

Пропитанные страницы шпона не должны иметь недостатков пропитки, т. е. непропитанных мест, и наплывов смолы.

Непропитка отдельных мест шпона получается из-за через чур плотной укладки страниц шпона либо попадания между страницами кусочков шпона, и из-за попадания воды в спиртовой раствор либо от загрязнения поверхности шпона маслом.

Наплывы смолы являются следствием нехорошего размешивания раствора в ваннах, несоблюдения по времени срока стекания либо несоответствия вязкости пропиточного раствора.

При пропитке шпона в автоклавах увеличивается уровень качества пропитки благодаря большей равномерности проникания смолы в поры древесины; уменьшаются сушки и режимы пропитки пропитанного шпона; увеличивается влагостойкость древесных пластиков.

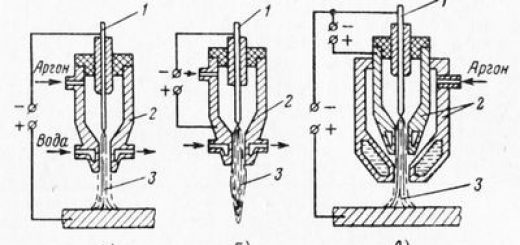

Рис. 1. Схема пропиточного отделения с применением автоклавов: 1 — смеситель; 2 — электродвигатель; 3 — компрессор; 4 — электродвигатель; 5 — вакуум-насос; 6 — трубопровод вакуум-насоса; 7 — трубопровод компрессора; 8 — автоклав; 9 — противовес; 10 — цистерна; 11— опорные стойки; 12 — трубопровод смесителя; 13 — трубопровод от цистерны; 14 — опорные уголки; 15 — загрузочная кассета; 16 — электротельфер

После этого отключают вакуум-насос, закрывают вентиль у цистерны и открывают у компрессора, подают в автоклав воздушное пространство и доводят давление его до 4—8 ат, поддерживая его в течение 1,5 часа. По окончании истечения этого времени открывают вентиль на смесителе, в который под действием давления воздуха уходит пропиточный раствор из автоклава.

Спуск раствора из автоклава длится 15 мин., после этого открывают крышку автоклава и тельфером вынимают пропитанный шпон, а кассету разгружают.

Пропиточный раствор добавляется в смеситель и автоклав иногда по мере его израсходования. Расход смолы на 1 т древеснослоистых пластиков при автоклавном методе пропитки (согласно данным Люберецкого завода) образовывает около 450 кг.

Для определения количества смолы в пропитанном шпоне в любой контейнер закладывают пачки контрольных страниц.

пропитка и Химическая обработка шпона растворимой смолой при производстве балинита

Перед тем как пропитать шпон в растворе смолы при производстве листового и плиточного балинита, его подвергают химической обработке горячим раствором щелочи.

Концентрация раствора корректируется титрованием по окончании пропитки каждого кубометра шпона.

Щелочь по мере расходования добавляется, а раствор по окончании пропитки 10 м3 шпона заменяется свежим.

При химической обработке шпон загружают в контейнеры, причем сетки укладывают через любой лист. Количество страниц шпона в контейнере устанавливается в зависимости от размеров страниц, но с таким расчетом, дабы соотношение количеств раствора щелочи в ванне и в один момент загружаемой древесины было не меньше 1 : 18.

Контейнеры с заложенным шпоном опускают тельфером в раствор щелочи. По окончании обработки щелочью шпон сушат в дыхательных прессах либо роликовых сушилках до влажности 7%.

При производстве балинита химически обработанный шпон пропитывается водным раствором фенол-формальдегидной смолы с содержанием воды около 58—65%.

Шпон пропитывается в контейнерах. В зависимости от размеров шпон закладывается в кассету числом 70—100 страниц.

Перед пропиткой из каждого контейнера отбирают 1,5% контрольных страниц и взвешивают. Из этих же контрольных страниц до взвешивания отбирают по диагонали три примера для определения влажности.

Не считая пропитки шпона, при изготовлении пластиков и особенно слоистых материалов используется намазка — нанесение смолы на поверхность шпона.

Для нанесения смолы на-отечественных фирмах используют клеевые вальцы марки КВ-2 с ровными барабанами завода «Пролетарская свобода».

У вальцов для нанесения жидких смоляных клеев поверхность барабанов должна быть ровной, обработанной по второму классу точности с допуском + 0,05 мм.

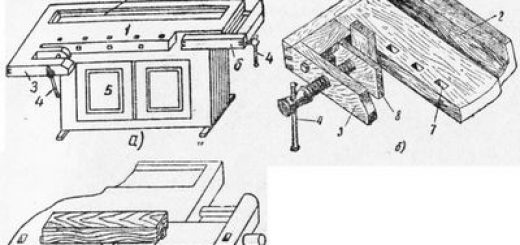

Рис. 2. Вальцы для нанесения смоляного клея

На последовательности фирм для нанесения смолы на шпон используются вальцы, имеющие барабаны с резиновыми рифлеными оболочками. Одна из конструкций таких вальцов изображена на рис. 2.

Вальцы, не считая главных барабанов, имеют еще распределительные валики для регулирования слоя смолы, установленные на некоем расстоянии от барабанов. Это расстояние регулируется винтами со шкалой.

Наружный диаметр барабанов 280 мм. Барабаны покрыты резиной толщиной 15 мм.

На резине имеется спиральная нарезка длиной 25,4 мм с 16 витками.

Распределительные валики имеют диаметр 165. мм и кроме этого покрыты слоем резины толщиной 15 мм. Барабаны приводятся

перемещение от электродвигателя через тексропы и цепную переучу а распределительные валики — от барабанов при помощи иепей Управление вальцами кнопочное.

Недостатками намазки шпона вальцами являются: недостаточное либо излишнее нанесение клея, завивание и поломка страниц шпона, поворачивание их при проходе через вальцы.

Недостаточное нанесение клея происходит в следствии громадного давления барабанов на намазываемый страницу, применения жидкого, маловязкого либо вспененного клея, неотрегулирован-ности зазора.

Излишнее нанесение клея получается благодаря применения густого и вязкого клея, недостаточного давления верхнего барабана на страницу и увеличенного зазора между барабанами.

Поломка страниц при намазке происходит из-за гофрированного шпона и краевых трещин.

Завивание страниц шпона есть следствием применения вязкого клея либо громадного диаметра барабанов.

Страницы шпона при проходе через вальцы поворачиваются из-за конусности барабанов.