Работа на торцовочных станках и концеравнителях

На станках для поперечного раскроя нельзя получить правильную и чистую оторцовку благодаря применения выпивал большого диаметра с громадным разводом и громадным шагом зуба. При поперечном раскрое досок постоянно дают припуск по длине для правильного отор-цовывания подробностей по окончании строгания.

Чистое опиливание торцов совершенно верно под прямым углом к боковым строганым сторонам и по заданной длине подробностей делают на торцовочных станках.

Торцовочные станки подразделяются на однопильные с ручной подачей при помощи каретки, двухпильные и многопильные с ручной либо механической подачей. Двухпильные и многопильные торцовочные станки именуются концеравнителями.

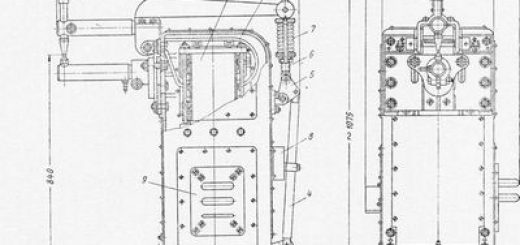

Рис. 1. Торцовочный станок:

а — с кареткой на поворачиваемом кронштейне (неспециализированный вид); б — каретка, расположенная на столе станка (схема); 1 — кронштейн; 2 — каретка; 3 — торцуемая подробность; 4 — направляющая линейка; 5 — стол станка; 6 — пазы в столе станка

Однопильный торцовочный станок имеет такое же устройство, как станок для продольного раскроя досок, но материал подается на пилу при помощи каретки. Каретка является платформой на особой подставке либо на кронштейне, передвигаемую на роликах по направляющим.

Каретку для оторцовывания маленьких подробностей довольно часто располагают на столе станка и перемещают ее по столу при помощи шипов, скользящих в пазах стола.

На каретке имеется неподвижная направляющая линейка, расположенная перпендикулярно к пильному диску, и мобильный упор — откидной либо съемный, расположенный параллельно диску. Упор помогает для ограничения длины оторцовки.

Помимо этого, каретка снабжена приспособлением для зажима подробностей. Используются зажимы рычажные, эксцентриковые, винтовые, а в станках последнего выпуска — пневматические.

На однопильном торцовочном станке трудятся пилами диаметром от 200 до 400 мм. Число оборотов пилы от 2 до 4 тыс. в 60 секунд, скорость резания до 60 м/сек, мощность двигателя 1,5 — 3,2 кет.

Подробности для оторцовывания подают по нескольку штук, в зависимости от их толщины и ширины. Ширина закладки возможно до 350 мм. Узкие подробности в большинстве случаев подают пачками в пара последовательностей по высоте и ширине.

В целях экономии рабочего времени частенько торцуемые подробности прижимают к линейке и каретке рукой. В этом случае величина закладки зависит от рабочих навыков станочника.

Оторцовывание возможно вести в различной последовательности. Возможно, к примеру, торцевать всю партию подробностей с одного финиша без упора, позже всю партию с другого конца по упору.

Существует и второй метод: подробности в закладке торцуют сперва с одного финиша без упора, после этого тут же накидывают упор, перевертывают закладку и создают оторцовывание другого финиша по упору. . Второй метод более производительный, поскольку на перевертывание пачек и закидывание упора подробностей, обрабатываемых последовательно, расходуется меньше времени, чем на двухкратную укладку подробностей в приём и штабель подробностей из штабеля для оторцовывания с другого конца.

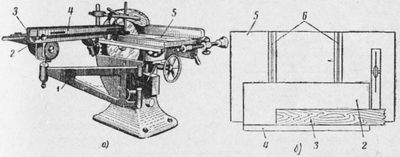

При оторцовывания подробностей кратной длины используют откидные упорные линейки, параллельные главному упору. Оторцевав подробности с обоих финишей, передвигают всю закладку в сторону пилы и создают расторцовку на заданные длины, сперва упирая закладку в первую дополнительную откидную линейку, позже во вторую и т. д., до тех пор пока подробности не будут всецело растор-цованы.

На торцовочных станках с ручной подачей возможно создавать опиливание по периметру рамок и щитов, раскрой страниц клееной фанеры, поперечный раскрой пачек строганой фанеры. Работа получается более чистой и правильной, чем при опиливании и раскрое на вторых круглопильных станках.

Концеравнители. Так именуются двухпильные торцовочные станки, торцующие подробности соответственно заданной длине в один момент с обоих финишей.

В концеравнителе одна выпивала насажена на вал наглухо, вторую пилу возможно передвигать по валу и так изменять расстояние между пилами в зависимости от длины подробностей. Каретка проходит между пилами.

Рис. 2. Откидные упоры на каретке торцовочного станка и пользование ими

Производительность двухпильных концеравнителей с ручной подачей материала, как и однопильных торцовок, низкая. Большое количество времени отнимают закладка подробностей, снятие их со станка и укладка в штабель, время теряется и на холостой движение каретки.

Рис. 3. Механизм подачи материалов в концеравнитель: 1 — пильный диск; 2 — конвейерная цепь подачи; 3 — упоры (кулачки); 4 — магазин с заготовками; .5 — обрабатываемые подробности; 6 — пружинящий прижим

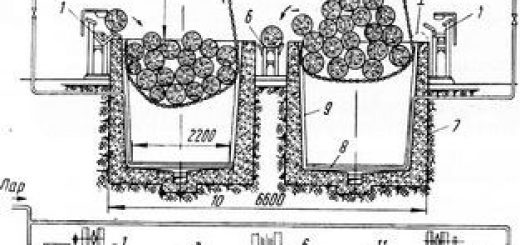

Станкостроительная индустрия производит концеравни-тели с разными видами механической подачи. На рис. 49 продемонстрирован механизм подачи конвейерного типа.

Конвейерные цепи снабжены захватывающими кулачками, расположенными в большинстве случаев через каждые 150 мм. Эти кулачки — отъемные, в зависимости от ширины торцуемых подробностей их возможно устанавливать с промежутками в 300, 600 мм и больше.

Расстояние между пилами в громадных станках возможно расширить до 3000 мм, ветвь конвейера перед пилами возможно длиной до 900 мм. Такие размеры разрешают опиливать щиты, другие изделия и рамки, имеющие большие габариты.

Торцуемый материал подается на конвейерные цепи из так именуемого магазина (коробки), стены которого возможно раздвигать по размеру подробностей. На ходу цепей очередной кулачок каждой цепи упирается в кромку нижней подробности в магазине, и кулачки уводят подробность под пилы.

Вся вышележащая пачка подробностей под действием собственного веса оседает вниз. Подаваемые под пилы подробности сверху прижимаются пружинящими зажимами.

Загрузка магазина производится сверху. Обязанности станочника заключаются в своевременной загрузке магазина подробностями и наблюдении за работой станка.

Производительность концеравнителя с механической подачей превышает производительность концеравнителя с ручной подачей до 10 раз.

При работе на торцовочных станках брак возможно в виде косины торца по толщине и ширине доски либо бруска и рваных торцов.

Косина торца по ширине материала получается от неперпендикулярности направляющей линейки плоскости пилы.

Косина торца по толщине материала образуется от непараллельности пильного вала плоскости стола либо от перекоса пилы.

Рваные торцы получаются при работе тупыми пилами.