Конструкция токарных станков и работа на них

Конструкция станков. В зависимости от формы обрабатываемых типа и деталей подачи различают: станки токарные с подручником для обработки заготовок с длиной и 400 наибольшим диаметром 1600 мм (ТП40-1); станки токарные с механической подачей суппорта для обработки заготовок длиной 1600 мм с громаднейшим диаметром 400 мм (ТС40) и 630 мм (ТС63); станки лоботокарные для обработки заготовок типа дисков с громаднейшим диаметром 3000 мм (ТЛ30-1).

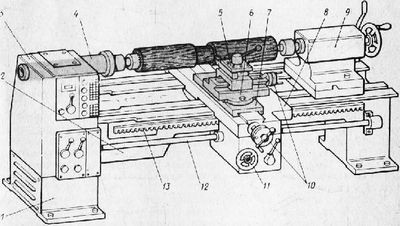

Токарный станок с механической подачей суппорта и приставным лобовым устройством ТС40 продемонстрирован на рис. 1. Две тумбы поддерживают станину, на которой установлены передняя бабка, задняя бабка и суппорты.

Шпиндель станка приводится во вращение от двух-скоростного электродвигателя через клиноременную передачу и трехступенчатую коробку передач, каковые размещены в передней бабке. Шпиндель вращается с частотой 250…2500 об/мин.

Продольный суппорт приводится в перемещение от шкива, укрепленного на шпинделе, через ременную передачу, коробку передач, ходовой вал и зубчато-реечную передачу с рейкой. Помимо этого, его возможно перемещать вручную маховичком.

Рис. 1. Токарный станок с механической подачей суппорта и приставным лобовым устройством ТС40: 1 — тумба, 2 — станина, 3 — передняя бабка, 4 — шпиндель, 5 — резцедержатель, 6 — дополнительный продольный суппорт, 7 — поперечный суппорт, 8 — продольный суппорт, 9 — задняя бабка, 10, 11 — маховички, 12 ~ ходовой вал, 13 — рейка

Режущий инструмент закрепляют в резцедержателе, что выполнен поворотным и приводится в перемещение поперечным суппортом и дополнительным продольным суппортом вручную маховичками.

При ручных работах применяют ручной подручник и токарный инструмент, что устанавливают на направляющие станка, а суппорт отводят в крайнее нерабочее положение.

Лобовое устройство станка (рис. 2) снабжено суппортом с поворотным резцедержателем.

Это устройство применяют для обработки заготовок диаметром до 600 мм. Их закрепляют на планшайбе, установленной на втором финише шпинделя.

Частоту вращения шпинделя выбирают в зависимости от ее прочности и диаметра заготовки. При громадных диаметрах направляться устанавливать минимальную частоту вращения шпинделя. При установке планшайбы диаметром 400 мм частота вращения шпинделя не обязана быть больше 800 об/мин.

Частоту вращения уменьшают рукояткой переключения пары шестеренок либо трансформацией частоты вращения многоскоростного электродвигателя.

Скорость главного перемещения резания для древесины мягких пород должна быть равна 10…12 м/с, жёстких пород — 0,5…3 м/с.

Продольная подача на один оборот шпинделя должна быть равна: для черновой обработки 1,6…2, для чистовой — не более 0,8 мм. Чем выше требования к шероховатости поверхности, тем меньше должна быть скорость продольного перемещения подачи.

Поперечная подача на один оборот шпинделя не обязана быть больше 1,2 мм.

Настройка станков. При настройке токарных станков нужно: выбрать резец и закрепить его в резцедержателе (для станков с механической подачей); установить планшайбу либо зажимной патрон; выбрать и закрепить подручник (для станка с ручной подачей) либо копирную линейку (для станков с механической подачей); установить и закрепить обрабатываемую заготовку в станке; опробовать станок на холостом ходу; установить скорость вращения подачи и частоту шпинделя; обработать и проконтролировать пробные подробности.

Требуемый резец выбирают в зависимости от характера делаемой работы. Для начальной черновой обработки применяют обдирочный резец, для окончательной — чистовой резец с прямым лезвием. При механической подаче резец крепят в резцедержателе винтами.

Для уменьшения времени на переналадку используют особые поворотные головки, где в один момент усиливают пара резцов разного назначения.

Рис. 2. Приставное лобовое устройство токарного станка ТС40: 1 — основание, 2 — стойка, 3 — суппорт, 4 — резцедержатель, 5 — планшайба станка

Средства крепления заготовки подбирают в зависимости от ее размеров и формы. Для крепления долгих заготовок применяют передний и задний центры (рис.

3, а).

Передний центр выполнен в виде трехзубого поводка с коническим хвостовиком, которым он вставляется в конусное отверстие шпинделя. Задний центр имеет конусную и заостренную части и закрепляется в пиноли задней бабки.

Для повышения надёжности и уменьшения трения крепления заготовки задний центр устанавливают на подшипник, что снабжает его вращение вместе с заготовкой.

Рис. 3. Крепление заготовки в токарных станках: а — в центрах, б — в патроне, а — на планшайбе; 1 — шпиндель, 2 — передний центр, 3 — заготовка, 4 — задний центр, 5 — пиноль, 6 — задняя бабка, 7 — патрон, 8 — планшайба, 9 — болт

В зависимости от длины обрабатываемой заготовки заднюю бабку перемещают по направляющим станины и фиксируют в заданном положении. Закрепляют заготовку, выдвигая пиноль из бабки , пока центры внедрятся в торцы заготовки и будут надежно удерживать ее при вращении.

Для точения конусных подробностей корпус задней бабки направляться переместить в поперечном направлении регулировочным винтом и зафиксировать стопорным устройством.

Патроны предназначены для крепления маленьких заготовок. Патрон имеет резьбу, при помощи которой он навинчивается на шпиндель. Заготовку усиливают в патроне методом плотной посадки ее финиша в отверстие патрона.

Применяют кроме этого патроны и цанговые патроны с раздвижными кулачками.

Для закрепления заготовок малой большого диаметра и длины используют планшайбы. Планшайбу навинчивают на шпиндель.

Заготовку крепят к планшайбе винтами либо болтами.

При обработке фасонных изделий на задней стороне станины на кронштейнах усиливают копирную линейку, форма которой подобна форме готовой подробности. При включении подачи суппорт перемещается по криволинейной траектории и резец воспроизводит заданную форму подробности.

Работа на станках. Станочник берет очередную заготовку и устанавливает ее в станок.

Перед установкой направляться контролировать уровень качества каждой заготовки. Запрещено обрабатывать заготовки с отщепами, сучками и трещинами, поскольку при вращении под действием центробежных сил и сил резания они смогут разрушиться.

При закреплении заготовки нужно смотреть за верным положением ее продольной оси относительно центров станка. Эксцентричное крепление может явиться обстоятельством брака подробности либо ее разрушения при вращении.

При ручных работах нужно проверить надежность крепления резца к древесной рукоятке. Резец удерживают двумя руками: правой за ручку, а левой за корпус вблизи подручника.

Наклон резца на подручнике обязан снабжать угол резания 45…50°.

Подручник устанавливают на станине так, дабы его рабочая кромка была на уровне центров и пребывала вблизи образующей обрабатываемой заготовки, но не касалась ее. По мере уменьшения диаметра и при обработке долгих заготовок подручник переставляют в новое положение по направляющим станины.

Подавать резец на подробность направляться равномерно, без рывков, не допуская срезания чрезмерно толстых стружек.

По окончании обдирки резец заменяют и делают чистовое точение с малой подачей. Стружка в этом случае должна быть по возможности постоянной ленточной и равномерной толщины.

В ходе обработки иногда осуществляют контроль форму подробности шаблона. При применении калибра либо измерительного инструмента со шкалой станок выключают и лишь по окончании полной остановки подробности ее измеряют.