Резиновые стереотипы

Для изготовления резиновых стереотипов способом прямого прессования применяют пластмассовые матрицы из материала МПМ-1 и МПМ-2. К матрицам для резиновых стереотипов предъявляются неспециализированные и особые требования, которые показывают отметить допустимость квадратной формы пробельных элементов, устойчивость к многократному прессованию стереотипов (не меньше 20).

Повышенную прочность поверхности матрицам из материала МПМ-2 придают дополнительной термообработкой между сомкнутыми плитами пресса либо нагревательного устройства при 150 °С в течение 30 мин. Матрицы шепетильно талькируют, удаляя излишки талька щеткой либо струей сжатого воздуха, зачищают напильником края.

Сырая каландрированная резина в рулоне либо страницах не должна иметь отклонений по толщине, превышающих 0,5 мм. На поверхности резины недопустимы механические повреждения и посторонние включения (углубления, разрывы), смесь должна быть однородной, без пузырьков.

От особенностей резиновой смеси и условий прессования и вулканизации зависят печатно-техниче-ские и репродукционно-графические особенности резиновых стереотипов. В частности, от состава (номера) резиновой смеси зависит устойчивость к механическим воздействиям и печатной краске процесса печатания, степень усадки и скорость вулканизации, гладкость печатающей поверхности и четкость граней штрихов и растровых печатающих элементов.

Свойства резиновой смеси по мере хранения изменяются и тем больше, чем выше температура воздуха. Исходя из этого перед запуском в производство очередной партии резины нужно проводить прессование умелых стереотипов и по итогам вулканизации определять режимы: температуру резиновой смеси и нагрева матриц, длительность и необходимость прогрева пресс-пакета, длительность и температуру вулканизации, число и давление прессования подпрессовок.

От полотна резиновой смеси отделяют прокладочную пленку, припудривают тальком и разрезают на требуемый формат с учетом усадки. Подбирают для последовательного прессования резиновых стереотипов сырую резину приблизительно равной толщины.

Для лучшего сцепления резины в двухслойных стереотипах и в стереотипах с противоусадочными прокладками (к примеру, со стеклотканью), поверхность сырой каландрированной резины по окончании припудривания смачивают бензином и выдерживают 3—5 мин для образования клейкого слоя.

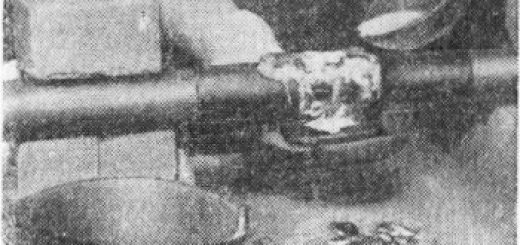

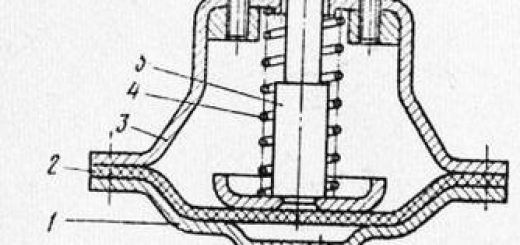

Перед сборкой пресс-пакета матрицу прогревают до 150 °С, подготовляют поверхность мобильных железных защитных листов и плит, рассчитывают и собирают из железных полос ограничители толщины, подбирают резиновую смесь. На мобильную железную плиту устанавливают ограничители толщины, укладывают прогретую матрицу, лист либо два сырой каландрированной резины, защитный (алюминиевый либо цинковый) лист.

Рост ограничителей рассчитывают с учетом некоего превышения толщины прессуемых стереотипов для их обработки шлифованием. При дозировке резиновой смеси учитывают темперамент формы, поскольку для формы с большими участками печатающих элементов (плашки) требуется больше материала, чем для формы с малым заполнением печатающими элементами.

Всецело скомплектованный пресс-пакет укладывают на нижнюю плиту пресса. На шкале контактного манометра устанавливают расчетное давление, которое в среднем (на размер матрицы 550X420 мм) образовывает 25—30 кгс/см2 (2,5—3,0 МПа), включают привод пресса и поднимают пресс-пакет до соприкосновения поверхности защитного страницы с верхней плитой пресса и подогревают пресс-пакет со «свежей» резиной 2—5 мин с двумя-тремя подпрессовками: отключают давление, освобождая выход газам из резины, и снова создают давление.

При применении выдержанной резины предварительный прогрев пресс-пакета не необходим. Создают давление прессования и выполняют вулканизацию с режимами, снабжающими оптимум особенностей резиновому стереотипу.

Удельное давление прессования выбирают с учетом назначения и особенностей формы, главных черт матриц: площадь, степень заполнения печатающими элементами и глубина тиснения. Принимается во срок и внимание хранения резиновой смеси из-за понижения ее пластичности в следствии развития пространственной структуры.

Двухслойные стереотипы из резин № 4326-1 и 1432 рекомендуется прессовать под давлением 25—35 кгс/см2 (2,5—3,5 МПа) в течение 30 мин при 125° С и 15 мин при 150° С. Для резины № 8470 оптимум вулканизации при 150° С равен 22—25 мин, а при 160° С — 15 мин. С повышением температуры плит пресса уменьшают время вулканизации.

Превышение оптимальной температуры нагрева ухудшает физико-механические и технологические особенности стереотипов.

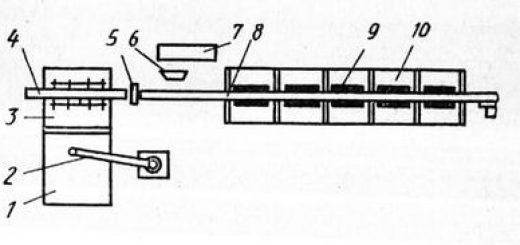

При разборке пресс-пакета отпрессованный стереотип отделяют от матрицы постепенным отрывом со всех сторон чтобы не было полос деформации и возникновения строк, обрубают па цинкорубилке (МРЦ-2) со всех сторон приливы и осуществляют контроль состояние поверхности и толщину стереотипа. Участки стереотипа, толщина которых более 2,5 мм, подвергают шлифованию на станках разных типов: «Планофикс» (ФРГ), «Ротоматик» (Италия), МФП-3 (СССР) и др.

В зависимости от конструкции станка обработку создают в плоском либо изогнутом состоянии вращающимся наждачным кругом (либо шкуркой) со скоростью около 1200 об/мин (с минимальной подачей). Углубляют пробельные элементы и удаляют ненужные элементы с печатающей поверхности стереотипа на фрезерно-пробельном станке типа

ПД-2 (ЛПТО «Печатный двор»), большие пробелы по краям стереотипа и концевые полосы вырезают остро заточенным ножом. Стереотипы по окончании обработки по толщине измеряют и определяют состояние печатающей поверхности.

Для контроля качества с резиновых стереотипов изготовляют пробные отпечатки, выполняют корректуру. Правку на резиновых стереотипах реализовывают равно как и на пластмассовых, — вклейкой знаков, строк и слов.

Технологической инструкцией МПИ регламентированы показатели качества резиновых стереотипов и способы контроля с учетом работ, выполненных во ВНИИКПП и его Киевском филиале. Толщина стереотипа 2,5 мм с допуском минус 0,05 мм подобна толщине пластмассовых стереотипов, ее определяют так же на толщиномере ТИК-1 с точностью 0,01 мм.

Пределы усадки стереотипа по отношению к матрице: на протяжении резинового полотна ±0,3%, поперек полотна ±0,2%. Контролируют размеры стереотипа типографской линейкой с точностью 0,5 мм, измерительной (женевской) линейкой с точностью 0,01 мм и на компараторе -ИЗА-2 с точностью 0,0001 мм.

Состояние печатающей поверхности резиновых стереотипов определяют посредством лупы (7—10х), микроскопов МПБ-2 (24х) и МБС (до 56х). Печатающая поверхность стереотипов должна быть ровной, без шероховатостей и раковин, недопустимы вздутия и механические повреждения.

Грани печатающих элементов должны быть четкими и острыми (без деформаций и закруглений). Глубина пробелов между строчками кг. 10 должна быть не меньше 0,6 мм, а в пробелах более 36 п. — более 1,2 мм (измеряют индикаторным глубиномером).

Поверхность пробелов должна быть чистой, без сорванных с матриц частиц покровного слоя. Минимальная твердость по Шору резиновых стереотипов 55 ед.

При изготовлении резиновых стереотипов смогут появиться недостатки.