Термообработка листов матричного материала

В матричном материале по окончании его изготовления содержится много низкомолекулярных фракций связующего, фенол, формальдегид, этиловый спирт в виде сольватных соединений с макромолекулами фенолформальдегидной смолы, молекулы воды, удерживаемые волокнами целлюлозы. По мере увеличения срока хранения количество «летучих» неспешно значительно уменьшается и за пределами гарантийного срока понижается до минимума.

Процесс самопроизвольной реакции поликонденсации материала с образованием развитой структуры ускоряется в следствии испарения летучих. Матричный материал за пределами гарантийного срока хранения, в особенности при нарушении условий хранения, обычно отличается низкой сжимаемостью.

Содержание в матричном материале определенного количества летучих веществ, нормируемого техническими условиями в пределах 3—7% (для материала МПМ-2), примесей и низкомолекулярных фракций связующего говорит о сохранении материалом высокой пластичности (сжимаемости) и, следовательно, достаточной разрешающей способности.

Применение матричного материала для прессования матриц конкретно по окончании подпрессовки благодаря высокой текучести связующего, зависящей кроме этого от наличия в материале летучих и низкомолекулярных веществ, ведет к формированию матриц с малой прочностью поверхности. В начальный период прессования матриц, по достижении нужной пластичности материала в следствии предварительного разогрева пресс-пакета, деятельно вступают в реакцию поликонденсации самые подвижные низкомолекулярные фракции смолы, что сопровождается бурным выделением газообразных продуктов (летучих).

Стремясь к выходу из материала, газообразные продукты реакции поликонденсации перераспределяются под давлением прессования с участков печатающих элементов и уплотняемых пробельных на свободные от давления пробельные участки (большие пробелы), что приводит к повышению температуры разогрева связующего в момент формования и соответственно его текучести. В сочетании с таким же влиянием низкомолекулярных фракций смолы (перетекание на участки пониженного давления) при прессовании происходит формирование на матрице квадратных по форме пробельных элементов с громадным числом раковин.

Пробельные элементы таких матриц разрушаются при отделении от уникальной формы и от стереотипов. Следовательно, верхний слой матричного материала в момент формования матрицы обязан владеть определенной эластичностью. Для этого нужно часть связующего переве-

из стадии резол в стадию резитол и существенно уменьшить в матричном материале (МПМ-1-1 и МПМ-2-1) количество летучих перед формованием матрицы.

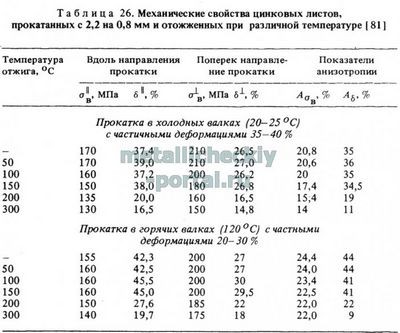

Содержание летучих и подвижных фракций смолы регулируют предварительной термообработкой страниц матричного материала с покровным слоем перед сборкой пресс-пакета между несомкнутыми плитами пресса при температуре прессования матриц. Продолжительность термообработки матричного материала МПМ-1-1 выбирается в зависимости от срока хранения по окончании его изготовления: до 3 мес. — при температуре прессования матриц от 5 до 10 мин, до 8 мес. — 4—6 мин, более года — 2—4 мин.

Температура нижней плиты пресса для прессования матриц из материала МПМ-1 со строкоотливного комплекта 140—150 °С. Матрицы с буквоотливного комплекта рекомендуется прессовать при меньшей температуре нижней плиты (оптимум 115—120 °С) с повышением на 3—5 мин длительности термообработки страниц матричного материала с покровным слоем перед сборкой пресс-пакета.

Продолжительность термообработки материала МПМ-2-1 кроме этого зависит от срока хранения по окончании его изготовления: 3 мес. — 4—6 мин, до 6 мес. — 2—4 мин, около года — 1—2 мин. Температура нижней плиты при прессовании матриц из материала МПМ-2 со строкоотливного комплекта 130—140 °С.

Матрицы с буквоотливного комплекта рекомендуется прессовать при температуре нижней плиты пресса 115—120 °С. В этом случае длительность термообработки материала МПМ-2-1 возрастает на 1—2 мин.

Критерием правильности выбора температуры нагрева нижней плиты пресса при термообработке страниц матричного материала с покровным слоем возможно состояние поверхности материала по окончании матриц и обработки из этого материала. На поверхности термообрабо-танного матричного материала не должны оказаться пузырьки и крупные шероховатости — следствие «кипения» покровного слоя при повышенной температуре.

Поверхность пробельных элементов матриц должна быть монолитной, ровной, без трещин и сгустков смолы, с равномерной глубиной тиснения. Длительность термообработки матричного материала влияет и на состояние поверхности матриц на участках печатающих элементов: повышенная термообработка материала возможно обстоятельством появления раковин и не-разглаженных участков.

Печатающая поверхность стереотипов, отпрессованных с таких матриц, отличается шероховатостью, что недопустимо для штриховых и микроштриховых (растровых) элементов изображений.

Повышением длительности термообработки направленно изменяют глубину тиснения матриц, поскольку сжимаемость матричного материала (термообработанно-го) понижается. В следствии отверждения образуется достаточно развитая надмолекулярная структура.

С возрастанием числа химических связей в единице количества матричного материала возрастает его сопротивление сжатию. При вдавливании в толщу очень сильно структурированного матричного материала узкие штрихи рельефных элементов уникальной формы из свинцового сплава начинают заметно деформироваться.

Исходя из этого прессование матриц выполняют с применением матричного материала, сжимаемость которого находится в промежутке от 22 до 25%. В момент формования рельефа матрицы происходит частичное разрушение химических и межмолекулярных связей под действием приложенного давления.

Образующиеся наряду с этим макрорадикалы сохраняют высокую реакционную активность и по окончании рекомбинации взаимодействуют между собой, в следствии чего при применении излишне структурированного материала образуется механически напряженная структура резита пластмассовых матриц.

Длительностью предварительной термообработки вероятно в определенных пределах изменять линейную и объемную усадку матриц. Термообработка «свежего» материала МПМ-1-1, к примеру, в течение 6 мин обусловливает продольную усадку матриц 0,68% и поперечную 0,95%, а по окончании 12 мин выдержки при той же температуре усадка образовывает соответственно 0,23 и 0,39%.

Производственный процесс стереотипов и изготовления матриц на прессах с недостаточным уровнем термоста-тирования плит не разрешает применять одно из материала и преимуществ МПМ-2 — меньшую усадку если сравнивать с материалом МПМ-1, так как отражается происходящая перестройка плотной структурной сетки резита во время относительно долгого нагрева материала. Трансформации линейных размеров стереотипов (по отношению к уникальной форме) независимо от марки применяемого матричного материал колеблются от 0,77 до 0,98%.

Степень объемной усад-и матриц имеет значение при изготовлении печатных пластмассовых полос, поскольку уплотняются пробельные элементы матриц при прессовании стереотипов. Объемная усадка матриц зависит от многих факторов технологического процесса, среди них и от длительности предварительной термообработки матричного материала с покровным слоем.

К примеру, по окончании 6 мин выдержки материала МПМ-1-1 размер рельефа матриц по окончании прессования с них. стереотипов значительно уменьшается на 0,2 мм либо 12,6% по 16-пунктовым пробелам, а по окончании 12. мин — на 0,07 мм либо 4,7%.

Предварительную термообработку страниц матричного материала с покровным слоем выполняют перед прессованием матриц, поскольку хранение таких страниц недопустимо из-за образования в структуре материала громадного количества активных центров, каковые значительно повышают скорость самопроизвольной реакции поликонденсации. отличных показателей термообработки матричного материала достигаются между несомкнутыми плитами . пресса.

В этом случае более полно соблюдается главное требование: равномерность прогрева по площади страницы и относительно стабильное регулирование температуры. При термообработке в нагревательном коробке пресса распознана неравномерность прогрева страниц матричного материала, что вызывает в последующем, на стадии прессования матриц, получение неодинакового рельефа в пробелах равной ширины.

На последовательности полиграфических фирм предварительную термообработку матричного материала с покровным слоем исключают, увеличивая время прогрева собранного пресс-пакета перед формованием матриц. При простой термообработке лист матричного материала со стороны покровного слоя не соприкасается с поверхностью нагретой плиты либо формы, а прогревается через воздушное пространство между разомкнутыми плитами пресса и через слой материала с оборотной стороны страницы.

В пресс-пакете покровный слой материала прогревается от уникальной формы, с которой он соприкасается по печатающим элементам под малым давлением. Покровный слой на этих участках прогревается стремительнее всей массы материала с соответствующей отличием в скорости реакции поликонденсации и в структурировании материала.

В покровном слое и в материале под участками печатающих элементов образуется более развитая структура, соответствующая структуре материала на последующей стадии за пластично-вязким состоянием. Прессованием такая структура будет уничтожена, профиль организованного рельефа матрицы окажется квадратной формы с пониженной прочностью поверхности.

Растровые участки матриц требуемой характеристики организовать на таких участках фактически нереально.

Перед сборкой пресс-пакета должна быть закончена подготовка и матричного материала без покровного слоя (МПМ-1-2 и МПМ-2-2). При применении для того чтобы материала сразу после поступления на предприятие («свежего», с повышенным содержанием летучих и высокой текучестью смолы) выполняют предварительную термообработку его на нагретой плите (130—140 °С) полистно 3— 5 мин для МПМ-1-2 и 2—4 мин для МПМ-2-2.

Длительность теплового действия на страницы матричного материала перед сборкой пресс-пакета определяют по итогам прессования умелой матрицы.