Роботизированные кузнечно-штамповочные комплексы

Оснащение кузнечно-прессовых автомобилей промышленными роботами разрешает создать так именуемые роботизированные комплексы, на которых обработка заготовок совершается всецело машинально либо при малом вмешательстве оператора.

Роботизированные комплексы на базе кривошипных горяче-штамповочных прессов включают в себя пресс, установку для подачи технологической смазки в ручьи сдува и штампа окалины, набор датчиков информации, набор захватных устройств, и транспортер для подачи к прессу нагретых заготовок.

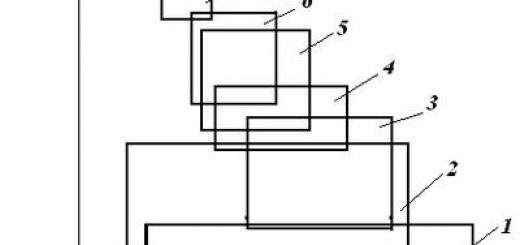

На рис. 1 продемонстрирована планировка роботизированного штамповочного комплекса на базе кривошипно-шатунного пресса модели КА-2536 и робота ПРЦ-1. Правая рука робота захватывает верхнюю заготовку из магазина подачи МУПР-2 и переносит ее в штамп пресса.

Отштампованная подробность левой рукой робота передается к таре для сбора готовых изделий. В комплекс входят кроме этого пульт управления, вибрационный лоток для удаления отходов в смазочное устройство и тару.

Комплексы на базе винтовых фрикционных прессов создаются для исполнения штамповки, эластичны, правки, калибровки поковок.

Промышленный робот в их составе осуществляет операции подачи заготовки в передачи и штамп отштампованного изделия в тележку со сборником. Поштучную выдачу нагретых изделий (при тёплой штамповки) снабжает индукционная установка со особым магазином, в гнездах которого находятся заготовки.

При холодной штамповке для этих целей используется особый бункер с механизмом поштучной выдачи предварительно ориентированных заготовок.

Отечественные роботизированные комплексы на базе радиаль-но-ковочных автомобилей в большинстве случаев комплектуются роботами модели КМ 160243.21, предназначенными для снятия деталей и автоматической установки массой до 80 кг. Роботы эти двурукие, с гидравлическим приводом.

Перемещения программируются упорами, в памяти робота может храниться до 128 команд.

Роботизированные комплексы для ковки создаются на базе быстроходных гидравлических прессов и интерактивных промышленных роботов типа МКП-2,5. Робот оснащен совокупностью ЧПУ. Его манипулятор имеет грузоподъемность 2,5 т.

На рис. 2 продемонстрирован роботизированный комплекс для клеймения и штамповки подробностей на горячештамповочном прессе.

Заготовки загружаются в опрокидывающийся ковш и оттуда попадают в вибробункер (он снабжен поднимающейся крышкой). В вибробункере заготовки ориентируются в некотором роде и подаются на рольганг, направляющий их для нагрева в установку ТВЧ.

Робот переносит нагретые заготовки в первоначальный штамповочный ручей пресса, и перекладывает их из первого во второй ручей. Со второго на третий ручей заготовку передает робот. Он же переносит ее в машину клеймения и выгружает готовые изделия.

Управление всем комплексом осуществляется с центрального пульта.

На базе роботизированных кузнечно-штамповочных комплексов сейчас начато создание эластичных автоматизированных производств (ГАП), разрешающих скоро переходить с изготовления одной продукции на изготовление второй.

Рис. 1. Планировка роботизированного штамповочного комплекса на базе кривошипного пресса:

1 — промышленный робот ПРЦ-1. 2 — пульт управления.

3.6— тара, 4 — пресс КА-2536, 5 – вибрационный Лоток. 7 — устройство магазинной подачи МУПР-2, 8 — смазочное устройство КБ-1

Рис. 2. Роботизированный комплекс для клеймения и штамповки подробностей на горячештамповочном прессе:

а —неспециализированный вид, б — планировка; 1 — опрокидывающийся ковш, 2 — вибробункер, 3 — установка ТВЧ. 4, 7 — роботы, 5 — пульт управления, 6 — горячештамповочный пресс, 8 — машина для клеймения. 9 — крышка бункера

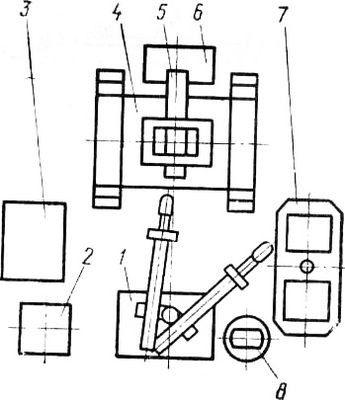

Рис. 3. Принципиальная схема эластичного автоматизированного производства на базе роботизированных кузнечно-штамповочных комплексов:

1 — заготовительный участок, 2, 5, 14 — роботы-штабелеры, 3 — непроизвольный склад заготовок, 4, 15— автоматические склады схватов и штампов роботов, 6, 9 — промежуточные столы, 7 — транспортный робот, 8 – рольганги, 10, II, 12, 13 — кузнечно-шгамповочные комплексы

Принципиальная схема для того чтобы ГАПа продемонстрирована на рис. 128.

ГАП включает в себя заготовительный участок, склады, роботы-штабелеры, транспортный робот и кузнечно-штамповочные комплексы.

Робот-штабелер переносит заготовки, уложенные в кассеты на участке, к автоматическому складу заготовок и укладывает кассеты в ячейки склада. В ячейках автоматического склада сохраняются сменные штампы для прессов и схваты для промышленных роботов.

Г1о команде, поступающей от управляющей ЭВМ, робот-штабелер берет со склада соответствующие заготовки и устанавливает их на промежуточный стол; на эти столы он устанавливает нужные для обработки этих заготовок схваты и штампы, извлекая их из ячеек склада. Транспортный робот переносит заготовки на рольганги комплексов, транспортные роботы передают схваты и сменные штампы на столы, установленные между кузнечно-штамповочными комплексами.

Промышленный робот комплекса берет заготовку с рольганга, подает ее в пресс, а после этого отштампованное изделие устанавливает на промежуточный стол.

В случае если штамповка идет в одну операцию, то изделия со столов между комплексами забираются транспортными роботами и переносятся на стол, откуда транспортный робот передает их на склад. В один момент по аналогичной схеме трудятся комплексы.

При двухоперационной штамповке левые роботы комплексов берут заготовки не с рольганга, а со столов. Так, комплексы объединяются в одну совокупность.

Подобно объединяются в совокупность комплексы.

В случае если какое-либо изделие требует трехоперационной обработки, в совокупность объединяются комплексы. Комплексы сейчас возможно применять для однооперационной штамповки.

Совместная же работа всех четырех комплексов разрешает осуществлять штамповку в четыре перехода. Наряду с этим заготовка последовательно передается от комплекса через комплексы и к комплексу, а после этого роботом и транспортным роботом-штабелером подается на склад.

Применение аналогичных ГАПов разрешит в будущем создавать всецело автоматизированные фирмы.