Сборка конструкций на поточных линиях

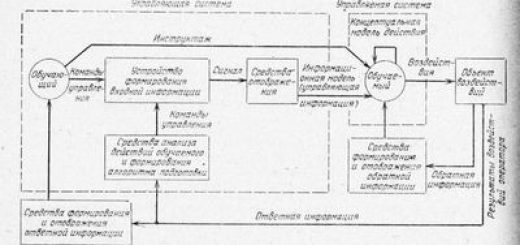

Поточное производство конструкций основывается на специализации их изготовления, территориальном объединении рабочих мест (оборудования) и синхронизации во времени смежных процессов и операций.

Исполнение первого требования позволяет сконцентрировать много однообразных либо технологически аналогичных конструкций, многократное производство которых снабжает постоянство делаемых операций. Территориальное объединение оборудования либо рабочих мест в технологической последовательности продиктовано необходимостью устранения либо уменьшения перерывов, которые связаны с перемещением изготовляемых конструкций.

Реализация третьего условия при исполнении первых двух снабжает всецело при совмещении во времени главных и запасных приемов, операций и переходов непрерывность изготовления конструкций.

На фабриках трудятся сварки и поточные линии сборки отдельных конструктивных элементов, двутавровых стержней, оконных переплетов, стропильных ферм из труб круглого либо прямоугольного сечения.

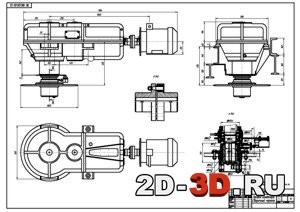

Поточная линия сварных двутавровых стержней предназначена для изготовления сварных двутавровых стержней высотой 3500 мм и больше. Линия складывается из четырех участков: I — полок и обработки стенок; II — сборки стержней; III — сварки стержней; IV — обработки стержней (правка грибовидности и Фрезерование торцов).

стенки и Полки балок обрабатывают в один момент на двух параллельно расположенных линиях.

Страницы для того чтобы и универсальную полосовую сталь для того чтобы подают мостовым краном на приемные роликовые конвейеры соответствующего участка. На приемном конвейере 33 полоса выравнивается досылателями и подается к листоправильным вальцам 32.

В зависимости от кривизны и толщины полоса пропускается через валки от одного до трех раз. По окончании правки роликовым конвейером полоса транспортируется к азорезательной установке, где обрезается полоса и кромка режется на нужный размер.

По конвейеру 29 полоса поступает на станок 28, где она очищается железными щетками х°нвейером 27 готовая подробность транспортируется в зону действия магнитного листоукладчика 2в которым она передается на питатель 13 сборочного стенда.

Два страницы мостовым краном укладываются на приемные кон-вейеры и пневматическими досылателями выравниваются по боковым упорам. После этого страницы устанавливаются для обрезки кромок на газорезательной установке.

Наличие на установке двух резаков разрешат обрезать стыкуемые кромки у обоих страниц в один момент. Страницы по окончании обрезки кромок перемещаются конвейером до утопающего упора и обрезаются на нужный размер изготовляемого стержня.

Подготовленные к стыковке страницы перемещаются к устройству для сварки стыков. Стыки сваривают автоматом АБС на электромагнитном стенде с флюсовой подушкой, которая размещена между роликами с личными приводами конвейера.

Сваренные с одной стороны страницы механическим кантователем 6 перевертываются на 180° и укладываются на конвейер. На конвейере пневматическими досылателями страницы сглаживают-, ся по боковым упорам и перемещаются для сварки второй стороны на сварочной установке.

Сваренные страницы правят на листоправйльных вальцах.

На участке сборки балок установлен сборочный стан и питатель. Питатель представляет собой кондуктор для предварительной сборки балок.

Стенку балки устанавливают на роликах. Полки магнитным краном укладывают на рычажные кантователи по обе стороны от стены балки, а после этого перевертывают их в вертикальное положение, при перемещении суппортов питателя полки прижимаются к кромкам стены.

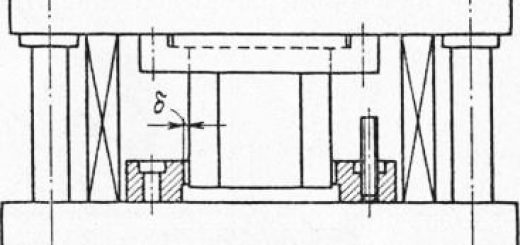

Предварительно собранная балка по транспортирующим роликам передается в сборочный стан. Сборочный стан складывается из магнитного стенда для прижатия стены балки, гидравлических выравнивателей для полок кромок балки и выравнивания стенки, гидравлической автомобили для вытяжки стены и пневмоподъемников для правильной установки полок относительно стенки балки.

На протяжении сборочного стана размещают продольную балку с подвешенными на ней сварочными автоматами для прихватки полок к стенке. По окончании сборки прихватки балка поступает на конвейер участка сварки балок.

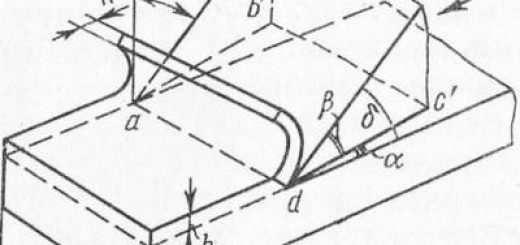

Поясные швы сваривают на четырех установках трехдуговым автоматом А-615. Собранная балка с конвейера рычажным магнитным кантователем укладывается на конвейер, между роликами которого расположены рычаги кантователя для установки балки под углом 45° для сварки поясного шва в лодочку.

По окончании сварки первого шва посредством конвейеров и шлепперов, конвейеров с кантователями балка последовательно устанавливается на установках для сварки трех последующих швов; по окончании сварки любой шов очищается щетками. Совсем сваренная балка шлеппером перемещается на участок обработки балок.

Грибовидность полок исправляют при горизонтальном положении балок на станках 20 и 23; на каждом станке правится одна полка. Балка с участка сварки поступает на конвейер с подъемной рамой, благодаря которой стена балки устанавливается на протяжении оси станка.

По окончании правки первой полки шлеппером балка передается к станку на конвейер для правки второй полки. Выправленная балка транспортируется для фрезерования торцов на двух рабочих местах; на каждом рабочем месте расположены по два торцефрезерных станка.

Балку устанавливают и закрепляют по полкам посредством твёрдых упоров с гидрозажимами. По окончании фрезерования первого торца балка по конвейеру перемещается ко второму станку для обработки второго торца. На стеллажах балки осуществляют контроль.

Готовую балку мостовым кра-ном транспортируют на склад.

Привод поворачивает кондуктор с элементами фермы на 90° в вертикальное положение (верхний пояс фермы внизу), по окончании чего сварщики сваривают верхние пояса фермы с раскосами. После этого кондуктор поворачиваетея на 180° (нижний пояс внизу) и сварщики сва-ризают нижний пояс фермы с раскосами.

По окончании окончания сварки кран передвигает кондуктор с фермой в зону крюков подвесного конвейера. Включают привод на разжатие зажимов.

Под действием собственной массы ферма опускается вниз на зажимах кондуктора и попадает в крюки подвесного конвейера. Кран отъезжает в зону сварки, кондуктор разворачивается на 90° в исходное положение.

Ферма, навешенная на крюки подвесного конвейера, перемещается на участок для контроля швов нижнего пояса. По окончании доработки и осмотра швов к ферме подъезжает тележка с устройством для снятия и захвата фермы с крюков подвесного конвейера.

Привод захвата поднимает ферму вверх, выводя из крюков конвейера. Тележка отъезжает в зону кантователя ферм участка IV, поворачивается на 180°, подъезжает к стеллажу, где разжимая захваты, опускает фермы на стеллаж.

После этого тележка возвращается в исходное положение и поворачивает устройство для снятия на 180°.

На стеллаже производится доработка и окончательный осмотр сварных швов верхнего пояса с раскосами и приварка дополнительных элементов. Готовую ферму мостовым краном транспортируют на склад.

Работа линии предусмотрена как в ручном режиме, так и в полуавтоматическом. Производительность линии около 30 тыс. шт. ферм в год.

Время изготовления одной фермы 8 мин.