Сборка механизмов и машин при ремонте

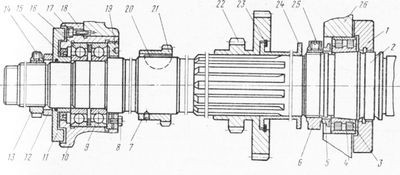

Пример сборки сборочной единицы шпинделя

К сборке шпинделя токарно-винторезного станка приступают, убедившись по окончании соответствующих испытаний, что все подробности шпинделя исправны либо отремонтированы. Нужно кроме этого проверить правильность посадки шестеренок на шпинделе, состояние шеек шпинделя.

В пазу шпинделя устанавливают шпонку.

Сперва собирают заднюю опору шпинделя. Устанавливают стакан в корпус передней бабки и закрепляют винтами и монтируют радиально-упорный шарикоподшипник, что располага

Рис. 1. Шпиндель токарно-винторезного станка

ют так, дабы самый тонкий торец наружного кольца его был направлен в сторону уплотнения. После этого устанавливают подшипник и промежуточное кольцо, у которого узкий торец наружного кольца должен быть обращен в противоположную от уплотнения сторону.

Подшипники закрепляют гайкой и стопорят винтом.

Для удобства сборки придают шпинделю вертикальное положение и устанавливают на нем кольцо и роликоподшипник, после этого навинчивают гайку до легкого соприкосновения ее с кольцом.

Потом вводят шпиндель в корпус через отверстие в его передней стенке, надевают на шпиндель двухвенцовое зубчатое и зубчатое колесо . Затем заводят финиш шпинделя в заднюю опору и вводят переднюю опору в отверстие корпуса; наряду с этим пара сдвигают наружное кольцо подшипника в сторону корпуса.

При установке шпинделя посредством особой втулки сдвигают кольцо так, дабы оно расположилось на уровне у внутреннего кольца подшипника.

Завершив установку сборочной единицы, монтируют зубчатое колесо на шпинделе и завинчивают стопор. Дабы не допустить возможность самоотвинчивания, вводят в канавку зубчатого колеса шлиц стопора особое пружинное кольцо.

Завершают сборку креплением фланца.

Установив на финише шпинделя уплотнение, кольца, навинчивают ключом гайку, пока шпиндель не станет на собственный место, что определяют по упрочнению затяжки и по вращению шпинделя. Сперва отмечается осевое перемещение шпинделя при его равномерном вращении, в будущем осевое перемещение шпинделя заканчивается и его вращение делается тугим.

Затем приступают к регулировке опор шпинделя, которую начинают с задней опоры. Пара отвинтив гайку, проворачивают шпиндель, чтобы внутренние кольца шарикоподшипников заняли обычное положение (шпиндель тогда начинает легко вращаться), позже завинчивают стопорный винт.

Переднюю опору регулируют завинчиванием гайки. Наряду с этим внутреннее кольцо подшипника начинает надвигаться на коническую шейку шпинделя и все больше расширяется (возрастает по диаметру), благодаря чему значительно уменьшается радиальный зазор.

Гайку в нельзя затягивать через чур очень сильно, поскольку внутреннее кольцо может раздаться так, что случится защемление роликов. Регулировку делают с опаской, контролируя легкость вращения шпинделя динамометром.

Предварительный натяг в подшипниках

Особенность шариковых и роликовых подшипников пребывает в том, что их жесткость возможно существенно повышена при помощи особенного регулирования. Это свойство подшипников качения есть полезным, в особенности в правильных механизмах металлорежущих станков.

Это особенное регулирование принято именовать «предварительным натягом». Сущность предварительного натяга содержится в том, что подшипник приобретает тем либо иным методом предварительную нагрузку, которая не только уничтожает зазоры в подшипнике, но и приводит к некоторой упругой деформации рабочих поверхностей.

Практика применения осевого предварительного натяга в подшипниках, в то время, когда в парном наборе радиальных либо радиально-упорных подшипников создается взаимно расклинивающее их осевое упрочнение, повышает жёсткость и точность вращения подшипников.

Предварительный натяг набора подшипников в каждой из опор шпинделя осуществляется осевым смещением одного из колец (наружного либо внутреннего) довольно другого при помощи регулировочной гайки либо крышки, установкой колец либо втулок различной ширины между парой скомплектованных подшипников либо при помощи пружин (быстроходные подшипники внутришлифовальных шпинделей). В роликоподшиниках типа 3182100 предварительный натяг осуществляется деформацией (расширением) внутренних колец при на-прессовке на конический участок вала, к примеру в особых шпиндельных механизмах.

Установлено, что самые точные показатели при измерениях зазоров и жесткости приобретают нагружением шпинделя в двух противоположных направлениях, к примеру в радиальном, а также в осевом.

Для опробования используют гидродинамометр, что закрепляют на шпинделе через переходник при помощи шомпола, а вилку закрепляют в резцедержателе, тисках либо прижимами.

Величины отжатий и перемещений измеряют индикаторами (с ценой деления мкм), установленными на неподвижной части станка, предпочтительно на корпусе бабки шпинделя. Измерительные штифты индикаторов подводят к выступающим частям шпинделя, располагая их в горизонтальном положении, в осевом и радиальном направлениях.

Рис. 2. Схема проверки осевых отклонений (а), жёсткости и радиальных отклонений (б) шпиндельных сборочных единиц

Замеры радиальных зазоров и жесткости создают двумя индикаторами, по которым в один момент определяют зазоры и упругие отжатия в передней опоре шпинделя и в заднем подшипнике

Для проверки приспособление закрепляют на шпинделе и поочередно его нагружают в радиальном и осевом направлениях.

Кое-какие нормы нагружения и допуски (в кгс/мкм) на сумма; ную жесткость шпиндельных механизмов на подшипниках качения при скорости вращения до 3000 об/мин приведены ниже (создано авторами).

Величину нагружения шпинделя при проверке сборочной единицы на жесткость устанавливают на основании результатов измерений жесткости однотипных механизмов нормально трудящихся станков. Наряду с этим определяют сборочную единицу шпинделя, имеющую наивысшую жесткость, которая принимается за эталон.

На практике зазоры шпинделя довольно часто контролируют без динамометра. В этих обстоятельствах создают нагрузку на шпиндель от руки либо посредством ломиков, что ведет к ошибочным выводам.

Неспециализированная сборка автомобилей (станков)

Процесс неспециализированной сборки автомобили из механизмов и сборочных единиц есть завершающим этапом процесса ремонта и осуществляется, в большинстве случаев, монтажом сборочных единиц на станке.

Неспециализированную сборку токарного станка целесообразно начать с установки каретки суппорта на восстановленные направляющие станины, выверенной по уровню. Установив каретку, прикрепляют к ней прижимные планки и получают плавного перемещения каретки по направляющим.

В то время, когда это достигнуто, параллельно монтируют и выверяют переднюю бабку, коробку подач, фартук, валики и ходовой винт. сборки и Параллельное ведение ремонта нескольких сборочных единиц станка группой слесарей — способ самый рациональный и прогрессивный, снабжающий большое сокращение времени простоя станка в ремонте.

Переднюю бабку необходимо установить на станине так, дабы ось шпинделя была Параллельна направляющим станины. Для этого в шпиндель вставляют оправку ив суппорте закрепляют индикатор.

Подведя измерительный стержень индикатора к образующей оправки, начинают перемещать суппорт на протяжении направляющих станины и следят за отклонениями стрелки индикатора.

Проверка производится в вертикальной и горизонтальной плоскостях. В случае если в вертикальной плоскости отклонение превышает 0,03 мм на длине 300 мм (допускается лишь отклонение свободного финиша оправки вверх), а в горизонтальной плоскости превышает 0,015 мм, то это говорит о необходимости дополнительного шабрения поверхностей передней бабки, сопрягающихся со станиной.

Рис. 3. Проверка отклонений от параллельности оси шпинделя направляющим станины

Нанеся на направляющие станины узкий слой краски, перемещают по ним переднюю бабку, для получения отпечатков на ее опорной поверхности. По этим отпечаткам и ведут шабрение, сообразуясь с величиной отклонений, продемонстрированных индикатором.

К примеру, при проверке индикатором финиш оправки отклонялся вниз, отпечатки же краски на опорной поверхности передней бабки распределены равномерно. В этом случае снимают металл по тем отпечаткам, каковые расположены ближе к задней части бабки.

Шабрением нужно обеспечить хорошую пригонку направляющих передней бабки к станине, в противном случае по окончании закрепления бабки на станине винтами смогут появиться напряжения, каковые нарушают параллельность оси шпинделя направляющим.

При сборке токарного станка (по мере выхода из ремонта отдельных его сборочных единиц) нужно выверять положение коробки подач, фартука, кронштейна, поддерживающего ходовой вал и ходовой винт, получая, дабы оси отверстий, через каковые проходит ходовой винт, строго совпадали, и совпадали оси отверстий через каковые проходит ходовой вал. Допустимое отклонение 0,07—0,1 мм.

Выверку делают по окончании того, как все перечисленные сборочные единицы, среди них и каретка, установлены в указанной последовательности и закреплены.

Параллельность контролируют индикатором в трех точках: у замкнутой разъемной гайки в фартуке и у обоих подшипников ходового винта В случае если отклонение от параллельности между осями подшипников и направляющими станины превышает 0,1 мм, а несовпадение оси гайки с осями подшипников превышает 0,15 мм, нужно выправить положение осей.

Погрешности ликвидируют одним из следующих способов:

— установкой на изношенных направляющих каретки накладок-компенсаторов (этим исправляют положение оси гайки);

— пригонкой шабрением сопрягающихся со станиной поверхностей коробки подачи кронштейна (так исправляют положение осей подшипников).

По окончании выверки и установки рассмотренных сборочных единиц продолжают сборку станка. В его левой тумбе устанавливают основной электродвигатель и регулируют ременную передачу.

Монтируют электродвигатель стремительных перемещений суппорта. Наливают в резервуары коробки скоростей, коробки фартука и подач машинное масло.

Рис. 4. Схема проверки отклонений от разъёмной осей гайки и совпадения винта и отклонений от параллельности винта направляющим

Устанавливают арматуру охлаждения, щитки и предохранительные кожухи. Электромонтеры восстанавливают электропроводку.

Сделав все перечисленные работы, включают станок и создают его предварительную обкатку.