Сборка неразъемных соединений

Сборка соединений с гарантированным натягом (прессовых)

Подлежащие запрессовке подробности необходимо шепетильно осмотреть, дабы не допустить у них заостренных кромок со стороны запрессовываемого кенца, забоин, других дефектов и царапин. Всецело годные подробности промывают, после этого у них смазывают маслом запрессовываемый финиш, дабы уменьшить трение при запрессовке.

Запрессовка, в зависимости от требуемого упрочнения, производится вручную молотком либо же механизированными приспособлениями. Вручную запрессовывают маленькие подробности — шпонки, клинья, штифты.

Наряду с этим пользуются бронзовыми либо свинцовыми молотками, и молотками из дерева жёстких пород. Допускаются и металлические молотки, но при условии нанесения ими ударов через мягкую прокладку.

При запрессовке подробностей сперва наносят легкие удары, пока подробность не войдет в отверстие. Убедившись, что подробность вошла в отверстие без перекоса, увеличивают силу удара.

Заканчивают запресовку резким ударом, дабы подробность хорошо села на собственный место.

Для запрессовки маленьких подробностей эргономичны металлические молотки со вставным бойком из мягкого металла либо пластмассы.

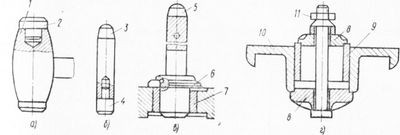

При сборке и разборке соединений с гарантированным натягом (прессовых) довольно часто пользуются выколотками. На рис.

1, б продемонстрирована составная выколотка со стержнем из стали и сменным наконечником из мягкого металла.

При запрессовке втулок молотками используют разные оправки, в частности продемонстрированную на рис. 1, в. Центрирующий хвостовик оправки вводят во втулку.

Удары наносят молотком по головке оправки. Запрессовку делают при помощи кольца из мягкого, т. е. незакаленного, металла.

Механизированная запрессовка производится особыми приспособлениями либо на прессах — ручных, гидравлических, пневматических.

Рис. 1. приспособления и Инструмент для сборки соединений с гарантированным натягом (прессовых):

а — молоток со вставным бойком, б — выколотка, в — оправка, г —винтовое приспособление; 1 — молоток, 2 — вставной боек, 3 — стержень, 4 — сменный наконечник, 5 — оправка, 6 — кольцо, 7, — втулки, 8 — шайба, 9 — корпус, 11 — гайка

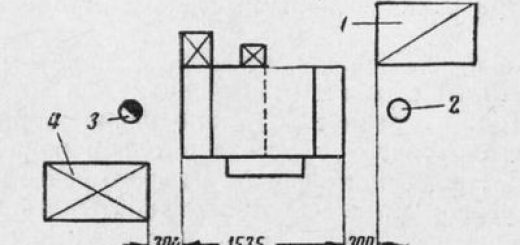

Рис. 2. Запрессовка втулки в зубчатое колесо при помощи приспособления

Втулки комфортно запрессовывать винтовым приспособлением, схема которого продемонстрирована на рис. `, г. В приспособлении имеется болт, две шайбы и гайка. Дабы запрессовать втулку в корпус, завинчивают гайку.

На рис. 2 продемонстрировано приспособление для запрессовки втулки в зубчатое колесо. При пользовании приспособлением зубчатое колесо, сцентрированное по цилиндрическому пояску оправки, устанавливают на плите.

Затем запрессовываемую втулку с надставкой вводят в отверстие колеса. Ударами молотка, кувалды либо при помощи пресса делают запрессовку.

На протяжении ее оправка все больше опускается вниз, сжимая своим пояском пружину, пока втулка не окажется всецело запрессованной в зубчатое колесо. При снятии колеса с плиты оправка с пояском под действием Разжимающейся пружины занимает исходное положение для запрессовки следующей втулки в второе зубчатое колесо.

Толстостенные втулки в большинстве случаев устанавливают в корпус с плотной посадкой с дополнительным креплением (стопорением).

Стопорение втулок из цветных металлов, установленных в чугунных и металлических подробностях, возможно осуществлено по окружности и по торцу. При стопорении по торцу место сверления на-кернивают так, дабы пентр сверла приходился на торец металлической Либо чугунной подробности, а не посередине между сопрягаемыми поверхностями, поскольку наряду с этим сверло будет уводить от центра разметки в сторону подробности из бронзы, латуни, дюралюмина и др.

Более производительна работа на прессах, предназначенных для запрессовки довольно больших подробностей, к примеру больших пальцев, громадных дисков и др. Дабы избежать перекоса подробностей, их запрессовывают сперва медлительно и с маленьким упрочнением, в конце операции быстро нажимают на подробность, снабжая этим плотную посадку ее на место.

Соединение подробностей с гарантированным натягом создается сборкой, с нагревом охватывающей подробности либо охлаждением охватываемой. Так приобретают прессовые посадки.

Данный метод основан на явлении расширения подробностей под влиянием уменьшения и нагрева их количества при охлаждении.

В соединениях, выполненных по этому методу, создаются натяги вдвое громадные, чем в простых прессовых соединениях, а прочность увеличивается втрое. Происходит это вследствие того что в этом случае неровности сопрягаемых поверхностей не сглаживаются, а как бы сцепляются, увеличивая прочность соединения.

Такое соединение не требует дополнительного крепления.

Нагрев производится в кипящей воде либо в масле с температурой 110—120° С в нагревательных печах либо горнах, газовыми горелками либо электрическим током. Охлаждают подробности в жидком воздухе, в жидком кислороде либо сжиженном азоте, а также в жёсткой углекислоте (сухой лед).

При охлаждении указанными жидкостями достигается разность температур 200—215 °С, а жёсткой углекислотой — до 100 °С.

Соединения с гарантированным натягом наровне с преимуществами имеют и недочёты, одним из которых есть необходимость приложения больших упрочнений при распрессовке соединения, в особенности при громадных поверхностях сопряжения. Второй недочёт — повреждения сопрягаемых поверхностей, появляющиеся в ходе разборки, в связи с чем прочность соединения по окончании повторной посадки существенно понижается.

Нередки случаи, в то время, когда соединение не поддается распрессовке и тогда приходится разрушать одну из сопрягаемых подробностей или полностью заменять соединение новым.

Сборка подробностей с нагревом либо охлаждением требует весьма строгого соблюдения правил техники безопасности. Эти правила говорят о необходимости осмотрительного обращения с нагревательными и охлаждающими устройствами.

Запрещено хорошо закрывать отверстия сосудов со сжиженными газами: создается прямая опасность взрыва. Холодильник с остатками сжиженного газа хранят в особом помещении.

Рабочие, занятые на работах, в которых употребляются сжиженные газы, должны быть до начала работ проинструктированы по вопросам техники безопасности. Они, например, должны знать, что ткань, пропитанная жидким кислородом, получает взрывчатые особенности.

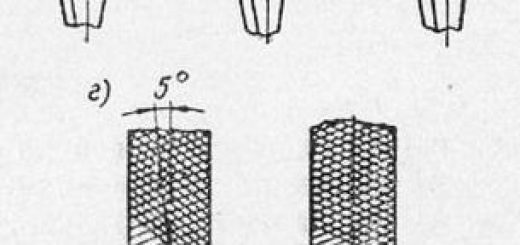

Рис. 3. Стопорение втулки по торцу