Склеивание древесины и древесных материалов

Неспециализированные понятия. Соединение древесных материалов и древесины посредством клеевых плёнок и клеёв, именуемое склеиванием,— главный вид соединений в деревообрабатывающих производствах.

Склеивание используют чтобы получить детали громадных размеров из брусков массивной древесины, для скрепления шиповых соединений, мебельных столярных щитов и изготовления плит, для облицовывания щитов и деталей.

Массивную древесину склеивают по длине, толщине и ширине. Торцы склеиваемых заготовок имеют скосы либо шипы, а кромки смогут быть обработаны на ровную фугу, иметь шпунт либо гребень, соединяться на вставную рейку.

При склеивании древесных (плитных и листовых) материалов вероятны разные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой однообразные листовые материалы одной толщины (древесноволокнистая плита, фанера, шпон); разные листовые материалы различной толщины (шпон и древесноволокнистая плита, шпон и фанера и т. д.); листовые и плитные материалы (шпон и древесностружечная плита; столярная шпон и плита; древесностружечная плита и бумажнослоистый пластик ит. д.).

Перед склеиванием заготовки и материалы должны быть обработаны и подготовлены в соответствии с чертежами, технологическими режимами и техническими требованиями. На склеиваемых поверхностях не должно быть масляных пятен, вторых загрязнений, стружки, пыли.

Влажность древесины должна быть 8±2%. Покоробленность заготовок не должна быть более 2 мм на 1 м длины.

Подготовленные к склеиванию заготовки хранят в течение одной смены, поскольку при более долгом хранении они смогут покоробиться, что снизит плотность прилегания склеиваемых поверхностей.

Шероховатость поверхностей, образующих наружный (просматриваемый) шов, должна быть по параметру Rz не более 60 мкм, а поверхностей, образующих внутренний (невидимый) шов, — не более 200 мкм (ГОСТ 7016—82). Шиповые соединения подробностей должны быть обработаны с соблюдением посадок и допусков, очищены от бахромы, пыли и стружки.

Используют два метода склеивания: холодный и тёплый.

Склеивание холодным методом, т. е. без нагрева склеиваемых материалов, требует долгой выдержки для схватывания клея и выравнивания влажности. Не обращая внимания на хорошее уровень качества склеивания, что достигается меньшими напряжениями в клеевом шве, данный метод используют весьма редко, поскольку он не снабжает высокой производительности оборудования и требует громадных производственных площадей.

При тёплом методе процесс склеивания ускоряется за счет нагрева подробности либо клеевого шва. Тепло подводится разными методами.

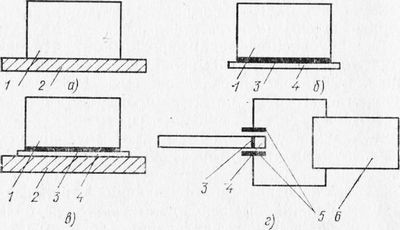

На рис. 1, а продемонстрированы схемы кондуктивного (контактного) нагрева подробности.

Тепло подводится при нагревании склеиваемой поверхности подробности контактными (электрическими либо паровыми) нагревателями, каковые имеют постоянную температуру поверхности. На рис.

1, б продемонстрировано склеивание с нагретой подробностью, т. е. посредством аккумулированного тепла. Нагревают подробность, а на подробность наносят клеевой шов и подвергают подробности прессованию.

Сквозной (рис. 1, в) прогрев используют при наклеивании узкой облицовки. Тепло поступает от нагревателей на протяжении прессования. Подогрев в поле токов высокой частоты (ТВЧ) (рис.

1, г) производится по окончании сжатия склеиваемых поверхностей. Для получения прочного клеевого шва нужно настраивать генератор на такую мощность, при которой минимальное время склеивания образовывает 30… 40 с.

Клеи. Различают клеи животного происхождения (костный, мездровый, казеиновый, альбуминовый) и синтетические, клеящие нити и плёнки. Схема образования главных синтетических клеев на базе формальдегида приведена на рис.

2. В деревообрабатывающих производствах самый активно используются клеи на базе мочевиноформальдегидных (карбамидных) смол, жидкие либо в виде порошка, отличающиеся содержанием свободного формальдегида, жизнеспособностью и временем отверждения.

Рис. 1. Схема подвода тепла к клеевому шву: а — контактный нагрев подробности, б — склеивание с нагретой подробностью, в — сквозной прогрев, г — прогрев в поле ТВЧ; 1. 4— склеиваемые подробности, 2— контактный нагреватель, 3 — клеевой шов, 5 — электрод, 6 — генератор ТВЧ

Использование конкретной марки смолы определяется. условиями применения клея на ее базе. Эти условия приводятся в технологической документации на изготовление изделий либо их подробностей.

Синтетические клеи, базой которых являются смолы, приготовляют с применением растворителей, наполнителей, отверди-телей и других добавок. Растворителями помогают вода, ацетон, спирты.

В качестве наполнителей, увеличивающих вязкость клея, применяют древесную муку, гипс, каолин и др. Отвердителями являются хлористый аммоний (при тёплом методе склеивания), 10%-ный раствор щавелевой кислоты либо 40%-ный раствор молочной кислоты (при холодном методе склеивания).

При склеивании горячим методом громаднейшее использование ро-лучили карбамидные смолы, имеющие малое содержание свободного формальдегида. Особенное место занимают смолы стремительного отверждения, использование которых разрешает осуществлять новые, высокопроизводительные технологические процессы древесных материалов и склеивания древесины.

Клеящую пленку используют для ребросклеивания и ремонта шпона. Она получается методом пропитки на пропиточной сушильной установке особой бумаги смолой и последующей сушки.

Ее изготовляют в виде страниц разного формата. Клеевые нити используют при ребросклеивании шпона.

Режим склеивания, т. е. совокупность требований к условиям проведения работ, включает: влажности воздуха и состояние температуры в производственном помещении, требования к склеиваемым деталям и материалам из них, выбор и подготовку клеев, методы нанесения клеев, метод подвода и склеивания тепла, параметры прессования, советы по выдержке склеенных подробностей, используемое оборудование, способы контроля.

влажность и Температуру воздуха в производственном помещении осуществляют контроль для обеспечения стабильности влажности склеиваемых удовлетворения и материалов промышленной охраны санитарии и требований труда. Температура окружающей среды в помещении должна быть не ниже 18 °С, а его относительная влажность — не выше 65%.

Рис. 2. Схема образования самый распространенных синтетических cuoji для склеивания древесины

Методы нанесения клея зависят от вида склеиваемых объёмов и материалов производства. На шиповые соединения клей наносят кистями, дисками либо окунанием; на брусковые, плитные, щиты и листовые детали — кистями либо вальцами.

При нанесении клея на одну склеиваемую поверхность (рис. 3, а) клеевой слой наносится лишь на подробность; при нанесении клея на обе склеиваемые поверхности (рис.

3, б) клеевые слои наносятся на подробности. Клеящую пленку (рис.

3, в) помещают между склеиваемыми поверхностями подробностей.

При громадном количестве производства клеи наносят механизированным методом. При двустороннем механизированном нанесении (рис. 3, г) клей наносится на одну плитную подробность; при одностороннем (рис.

3, д)—на две листовые подробности. Клей, поступающий из ванны, наносится на подробности обрезиненными вальцами.

Расход клея регулируется дозирующими вальцами.

Рис. 3. Методы нанесения клея и клеящей пленки: а — клея на одну склеиваемую поверхность, б — клея на обе склеиваемые поверхности, в — клеящей пленки, г — двустороннее механизированное, д — одностороннее механизированное; 1, 3 — подробности, 2 — клеевой слой, 4— клеящая пленка, 5 — обрезиненные вальцы, 6— ванна с клеем; 7 — дозирующие вальцы

Прессование осуществляется давлением на склеиваемые по верхности подробности. Под давлением лучше соприкасаются поверх ности, имеющие кое-какие неровности, клей попадает в поры дре весины, равномерно по всей поверхности подводится тепло.

Серьёзное требование при прессовании — равномерность давления по всей склеиваемой поверхности. Величина давления зависит от особенностей клея и склеиваемых материалов и приводится в технологической документации.

Сжатие склеиваемых поверхностей должно производиться до схватывания клея.

Прессование возможно осуществлено вручную (при облицовывании шпоном и сжатии шиповых соединений), посредством несложных приспособлений (клиновые и винтовые струбцины), и механизированным методом (в электромеханических, пневматических и гидравлических прессах и ваймах). оборудования и Выбор способа для прессования зависит от объёма и вида работ и от особенностей склеиваемых материалов и деталей.

Выдержка подробностей — неотъемлемая часть технологического процесса склеивания. Подробности, поступающие на склеивание, должны пройти выдержку, чтобы их температура и влажность соответствовали принятым условиям склеивания.

В ходе прессования выдержка под давлением нужна для схватывания клея либо его полного отверждения. Длительность выдержки зависит от вида клея, температуры прессования, породы склеиваемой древесины.

По окончании прессования склеенные подробности выдерживают (в большинстве случаев в стопах) с целью достижения клеевым слоем достаточной прочности, охлаждения, равномерного распределения жидкости в стабилизации и материале его формы. Длительность послепрессовой выдержки зависит от параметров прессозания и температурно-влаж-ностных условий в цехе.

Способы контроля указываются в режимах склеивания и в большинстве случаев включают влажности воздуха и контроль температуры в помещении, расхода и вязкости клея, параметров прессования (температура, давление, длительность), времени допрессовой и послепрессовой выдержки, прочности склеивания, внешнего вида взятых подробностей. Контрольные нормативы, средства и методы их оценки разрабатываются для каждого режима склеивания.

Главные недостатки склеивания (просачивание клея, клеевые потеки, непроклеивание, покоробленность) появляются при неправильной подготовке заготовок к склеиванию и нарушении режимов склеивания.