Способы уменьшения сварочных деформаций м напряжений

Сварочные деформации благодаря формы конструкций и изменения размеров значительно затрудняют их сборку, ухудшают эксплуатационные качества и внешний вид. Сварочные напряжения снижают сопротивляемость сварных конструкций разрушению, в особенности при действии циклических агрессивных сред и нагрузок.

Исходя из этого используют разные методы уменьшения либо устранения сварочных напряжений и деформаций.

Мероприятия по уменьшению напряжений и деформаций смогут осуществляться на различных этапах изготовления конструкции: до сварки — на технологии проектирования производства и стадии конструкции, на протяжении и по окончании сварки.

Мероприятия, используемые в основном для снятия сварочных напряжений, воздействуют на деформации и, напротив, мероприятия, используемые в основном для уменьшения деформаций, воздействуют на величину напряжений. Разглядим главные методы уменьшения сварочных напряжений и деформаций.

Уменьшение остаточных сварочных напряжений. Методы уменьшения остаточных напряжений дробят на термические, механические и термомеханические.

Самый действенно снятие остаточных напряжений методами, осуществляемыми по окончании сварки.

К термическим методам „относят предварительный и сопутствующий подогрев на протяжении сварки и высокий отпуск по окончании сварки.

Подогрев снижает предел текучести металла в момент сварки, что и воздействует на величину и формирование остаточных напряжений. Понижение напряжений при низкотемпературном подогреве (до 200—250 °С) образовывает ориентировочно не более 30—40%.

Неспециализированный большой отпуск есть самый эффективным способом уменьшения остаточных напряжений, поскольку разрешает снизить напряжения на 85—90% от исходных значений и в один момент улучшить пластические особенности сварных соединений. Большой отпуск складывается из нагрева (для стали до температуры около 650 °С), вьщержки (2—4 ч) и медленного охлаждения.

Местный отпуск используют для снятия пиковых размеров остаточных восстановления и напряжений пластических особенностей сварных соединений. При местном отпуске нагревают до заданной температуры только часть конструкции.

Рис. 1. Распределение остаточных сварочных напряжений в стыковом соединении

Поэлементный отпуск пребывает в том, что при монтаже большого баритных конструкций подвергают отпуску отдельные узлы кон струкции, включающие элементы и зоны, где отпуск нужен а после этого эти узлы сваривают между собой значительно чаще встык с полным проваром без концентраторов. В большинстве случаев в этих соединениях предусматривают снятие напряжений местными методами (термическими либо механическими).

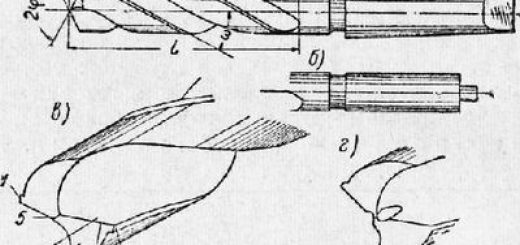

Механические методы (проковка, прокатка, вибрация, взрывная обработка, ультразвуковая обработка, приложение нагрузки к сварным соединениям) основаны на создании пластической деформации металла сварных соединений, благодаря чего происходит понижение растягивающих остаточных напряжений.

Металл проковывают конкретно по окончании сварки по тёплому металлу либо по окончании его остывания. Главное преимущество этого способа содержится в простоте используемого оборудования, оперативности и универсальности.

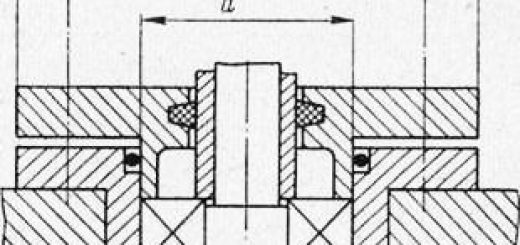

Прокатка снабжает более равномерную пластическую деформацию металла если сравнивать с проковкой и по большей части предназначена для устранения остаточных деформаций.

Приложение нагрузки к сварным соединениям реализовывают растяжением либо изгибом элементов. Суммирование остаточных и приложенных напряжений приводит к пластическим деформациям удлинения и по окончании снятия нагрузки понижение больших напряжений.

Наровне с рассмотренными механическими способами для снятия напряжений начинают применять вибрацию, ультразвуковую и взрывную обработку.

Термомеханические методы основаны на одновременном протекании тепловых и механических процессов.

Методы уменьшения сварочных деформаций. Все мероприятия по уменьшению деформаций возможно поделить на три группы в зач висимости от того, используют ли их до сварки, в ходе сварки либо по окончании нее.

Мероприятия, используемые до сварки.

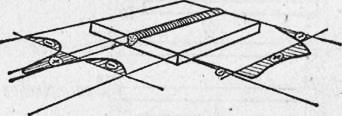

1. Рациональное конструирование сварного изделия, которое включает: – уменьшение количества наплавленного металла и соответственно количества вводимого при сварке тепла за счет уменьшения сварных их сечений и швов; – избежание скоплений и перекрещиваний швов; – симметричное размещение швов для уравновешивания деформаций; – симметричное размещение ребер жесткости, накладок, косынок и т. д. и их минимальное применение.

2. На стадии разработки разработки целесообразно предусматривать: – размеры и форму заготовок с учетом величины появляющихся прй сварке усадок; – предварительную деформацию заготовок, которая была бы противоположной ожидаемой сварочной деформации; – верный выбор вида сварки, учитывая, что деформации при ручной сварке, в большинстве случаев, больше, чем при автоматической, а деформации при сварке под флюсом больше, чем при сварке в углекислом газе.

Мероприятия, используемые в ходе сварки:- – понижение погонной энергии при назначении более экономичных режимов; – неестественное охлаждение территории сварки, к примеру, водой, водо-охлаждаемыми бронзовыми накладками и т. д. для уменьшения территории нагрева и соответственно сварочных деформаций; – закрепление свариваемых изделий в твёрдых приспособлениях; использование многослойных швов вместо однослойного, проковка швов по окончании каждого прохода; – рациональная последовательность сварки для уравновешивания деформаций, использование обратноступенчатого метода сварки, заключающегося в том, что всю длину шва разбирают на сварку и отдельные ступени каждой ступени делают в направлении, обратном неспециализированному направлению сварки.

Мероприятия, используемые по окончании сварки: механическая правка сварных изделий для пластических деформаций, обратных сварочным, методом растяжения, изгиба, местного деформирования проковкой, прокаткой роликами, осадкой металла по толщине под прессом и др.; – тепловая правка местным нагревом. Расширяющийся при местном нагреве металл осаживается прилегающим холодным металлом, исходя из этого по окончании охлаждения размеры нагретого участка уменьшаются, что ведет к устранению местных деформаций (хлопунов, выпучин и т. д.); – большой отпуск подробностей в зажимных приспособлениях.