Сверление, зенкерование и развертывание

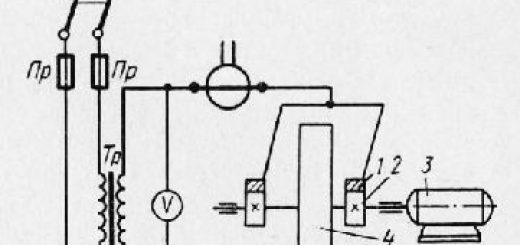

Сверление, зенкерование и развертывание производится на сверлильных станках разных типов, расточных агрегатных, и станках токарной группы. Помимо этого, эти операции смогут производиться посредством ручных и механических дрелей.

Сверление. Сверлением именуют операцию механической обработки с целью получения отверстий в целом материале.

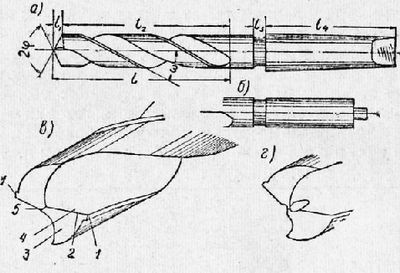

Режущими инструментами для сверления помогают сверла разной конструкции. Основное перемещение при сверлении вращательное, перемещение подачи — поступательное.

На сверлильных станках неспециализированного назначения и расточных станках основное перемещение имеет сверло; на токарных станках и особых сверлильных станках для глубокого сверления сверло имеет лишь поступательное перемещение, а заготовка — вращательное; это определяет более высокую точность обработки.

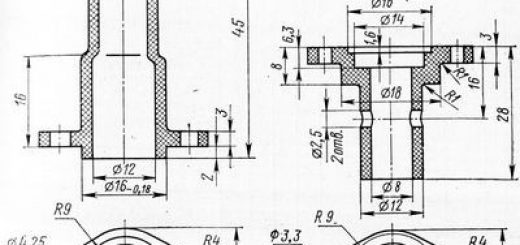

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% упрочнения подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла создают подточку поперечной кромки. С данной же целью создают двойную заточку сверл, трудящихся по стали и чугуну, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла.

В следствии двойной заточки возрастает ширина стружки за счет толщины, значительно уменьшается основной угол в плане, исходя из этого увеличивается стойкость сверла.

Центровочные сверла используются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего применения инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они используются редко, по большей части при сверлении отверстий в литьё и твёрдых поковках.

Сверла с пластинками из жёстких сплавов изготовляются диаметром от 3 до 50 мм и используются для сверления отбеленного чугуна, жёстких сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на особых сверлильных станках, причем как правило сверлу сообщается только перемещение подачи, а основное перемещение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из жёсткого сплава

На рис. 6 нарисовано пушечное сверло, изготовляемое из круглого стержня.

Режущая кромка сверла образуется передней задней поверхностью и поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Кроме пушечных сверл, для сверления глубоких отверстий используют:

а) ружейные сверла для сверления большой малого глубины и отверстий диаметра. Эти сверла в полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости совместно со стружкой;

б) сверла одностороннего и двустороннего резания для сверления глубоких больших диаметров и отверстий средних;

в) головки для кольцевого сверления глубоких отверстий громадного диаметра. Qi.noшное высверливание металла при диаметрах более чем 100 мм невыгодно, исходя из этого в таких случаях используют пустотелые сверлильные головки с закрепленными в них резцами.

Зенкерование. Зенкерованием именуют операцию механической обработки резанием стенок либо входной части отверстия; зенкерование производится по отверстиям, взятым при отливке либо ковке (тёмным) либо по просверленным заблаговременно.

Цель зенкерова-ния — получение более положения и точных размеров отверстий их осей, фасонная обработка торцовой (входной) части отверстия чтобы получить углубления под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в этом случае можно считать зубья зенкера.

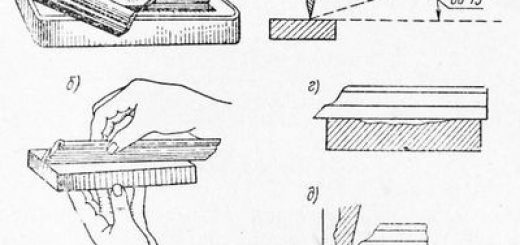

Существуют четыре главных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис.

9, а продемонстрирован трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер.

С целью увеличения производительности зенкеры оснащают пластинками из жёстких сплавов.

Кроме цельных зенкеров изготовляют кроме этого зенкеры со вставными ножами, изготовленными из быстрорежущей стали либо армированными жёсткими сплавами. Преимуществом таких зенкеров есть экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами смогут иметь 6 зубьев-

Обработка зенкерами снабжает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера либо (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — значительно чаще имеют угол 2cf = 60o, реже 75, 90 и 120°.

Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья лишь на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, не редкость равняется 2, 4 либо 6.

Не считая обрисованных, существуют кроме этого комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры разрешают создавать сложную обработку на несложном станке, чем достигается уменьшение цены обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием именуют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности.

При развертывании со стенок предварительно обработанных (сверлением и зенкерованием либо лишь сверлением) отверстий снимается слой металла в пара десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения правильных и чистых отверстий используют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки складывается из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) с целью достижения правильного промера диаметра развертки.

Чтобы не было получения граненого отверстия распределение зубьев по окружности делают неравномерным, но с учетом того, дабы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По методу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для повышения стойкости режущую часть зубьев армируют пластинками жёстких сплавов.