Станочно-ручной режущий инструмент

Слесарю-инструментальщику довольно часто приходится пользоваться второй группой режущего инструмента, используемой, в основном, для нарезания и обработки отверстий внутренней и наружной резьбы. Эти инструменты смогут приводиться в перемещение не только руками рабочих, но и механизмами металлообрабатывающих станков.

К такому инструменту относятся сверла, зенкеры, развертки, плашки и метчики.

Сверло, развёртка и зенкер являются комплексом последовательно трудящихся инструментов, образующих отверстия любых диаметров, с точностью начиная от 5 класса точности и заканчивая 2. Использование одного сверла дает возможность приобрести отверстие 5 класса точности, использование зенкера и сверла —отверстие 4 класса, использование сверла, развёртки и зенкера — отверстие 3 класса и, наконец, сверлом и двумя развертками (предварительной и чистовой) возможно взять отверстие 2 класса точности.

Кратко разглядим элементы этого инструмента.

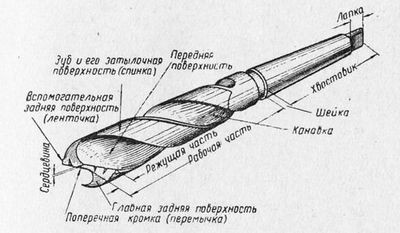

Спиральное сверло — является инструментом цилиндрической формы, на поверхности которого имеются две винтовые канавки, образующие зубья и режущие кромки. Данный инструмент складывается из рабочей части, режущей части, лапки и хвостовика.

Рабочую часть сверла, как видно из рис. 1, образуют: передняя поверхность, конкретно отделяющая стружку от подробности и преодолевающая силу резания Р ; основная задняя поверхность, т. е. торцовая поверхность режущей части сверла; запасной задняя поверхность либо ленточка, т. е. узкая полоса, выступающая дружной поверхности сверла; т. е. часть наружной поверхности зуба, углубленная с Крлыо уменьшения трения и, наконец, поперечная кромка либо перемычка, воображающая собой итог пересечения двух основных задних поверхностей сверла.

Рис. 1. Спиральное его элементы и сверло.

Поперечная кромка отрицательно воздействует на процесс сверления, затрудняя проникновение сверла в изделие и увеличивая силу подачи Рх.

Основной задний угол а спирального сверла не есть постоянной величиной и возрастает по мере приближения к центру сверла. В случае если на периферии сверла он бывает 7—15°, то у центра его величина обязана доходить до 20—26°.

Переменная величина угла а у сверл достигается их заточкой на особых сверлозаточных станках.

Передний угол у — также есть переменной величиной, которая убывает к центру сверла до отрицательного значения. Величину угла определяет угол наклона винтовой канавки сверла, в большинстве случаев равный у небольших сверл 18° и доходящий до 30° у сверл более больших.

Величина угла при вершине сверла (удвоенный основной угол в плане ф) зависит от особенностей обрабатываемого материала. Для стандартных сверл (ГОСТ 886—41, 887—43 и 888—41) угол 2

Дабы расширить стойкость сверла и устранить возможность’защемления в просверливаемых отверстиях, ему придают, так именуемую, обратную конусность, т. е. уменьшают диаметр направляющей части по направлению к хвостовику в пределах от 0,03 до 0,1 мм на каждые 100 мм длины инструмента. Обратная конусность формирует вспомогательный угол в плане

Имеется пара способов улучшения конструкции режущей части сверл, повышающих их стойкость: двойная заточка, подточка ленточки и подточка перемычки. Все три метода применяются для сверл, имеющих диаметр больше 12 мм.

Двойная заточка сокращает угол 2 у самый нагруженного места режущей кромки и, следовательно, увеличивает ее стойкость. Подточка перемычки, которая сокращает ширину поперечной кромки и быстро снижает силу подачи, пребывает в образовании у вершины сверла сферических углублений длиной 5—10 мм.

Стойкость. сверл с таковой подточенной перемычкой быстро возрастает. Подточка ленточки содержится в образовании на ней маленького участка, имеющего дополнительный вспомогательный задний угол аь уменьшающий трение и повышающий стойкость ленточки1.

Подточка производится методом образования угла а5 – 8° на длине 2—3 мм, с оставлением узкой цилиндрической фаски шириной 0,1—0,2 мд.

Для обработки обработки 4 класса отверстий и отверстий точности под развертывание по 3 классу используются особенные инструменты с 3 либо 4 зубьями, именуемые зенкерами. Их работа подобна работе сверла, примененного для рассверливания отверстия, с той отличием, что увеличенное количество зубьев зенкера усиливает направление этого инструмента в отверстии, снабжает повышенную чистому обработки и некий рост производительности.

ГОСТ 1677-53 дробит зенкеры на два типа:

а) зенкер № 1, используемый для предварительного зенкерова-ния отверстий. Его аккуратные размеры меньше номинального размера обрабатываемого отверстия и гарантируют оставление припуска под развертку;

б) зенкер № 2, используемый для окончательной обработки отверстий 4 класса точности. Его аккуратный диаметр пара превышает номинальный размер отверстия с целью создания запаса на износ инструмента.

Обработка отверстий в жёстких материалах производится зенкерами и свёрлами, оснащенными пластинками жёсткого сплава. Размеры твердосплавных сверл и их конструкция установлены ГОСТ 6647—53, а размеры твердосплавных зенкеров — ГОСТ 3231—46.

Щироко используется в слесарном деле таковой инструмент, как развертки.

Процесс развертывания осуществляется при вращательном перемещении инструмента либо подробности и поступательном перемещении инструмента (его подаче).

Рис. 2. Ручная развертка.

Изображенная на рис. 2 ручная развертка складывается: из рабочей части, имеющей направляющий конус, заборную и калибровочную часть-, хвостовика, при помощи которого инструмент приводится в перемещение, и шейки, соединяющей рабочую часть с хвостовиком.

Наименования отдельных поверхностей, образующих зуб развертки, такие же, как и у ранее рассмотренного инструмента.

Наиболее значимыми геометрическими элементами рабочей части развертки являются: диаметр калибрующей части, передний угол т, задние углы а и аь ширина цилиндрической ленточки, угол при вершине (угол заборной части), угол и направление наклона винтовых канавок ш и, наконец, угловой ход между зубьями w. Диаметр калибрующей части определяет размер развертываемого отверстия. Он делается на 0,005—0,008 мм меньше громаднейшего предельного размера обрабатываемого отверстия.

Развертки всех типов смогут быть выполнены как с прямыми так и с винтовыми канавками. Обычные праворежущие развертки, т. е. развертки, вращаемые при резании (в случае если наблюдать на них со стороны хвостовика) по часовой стрелке, делаются с левыми винтовыми канавками.

Развертки же с винтовыми канавками при изменяются, в основном, при обработке прерывистых отверстий.

Угловой ход между зубьями разверток w делается неравномерным. Неравномерность шага ликвидирует вероятное появление огранки в отверстии.

Разбивка углового шага делается так, дабы противоположные режущие кромки зубьев лежали строго в диаметральных точках наружной поверхности развертки.

круглые плашки и Ручные метчики кроме этого являются распространенным слесарным инструментом и помогают для нарезания внутренней и наружной резьбы.

Метчик (рис. 29, б) представляет собой закаленный винт, снабженный продольными канавками, образующими режущие поверхности.

Данный инструмент кроме этого складывается из рабочей части, объединяющей в себе заборную и калибрующую части, и хвоста. Величина переднего угла у метчиков у зависит от вязкости и степени твёрдости обрабатываемых материалов и находится в пределах от 0 до 15°.

Для жёстких и хрупких материлов угол 7 меньше, а для мягких и вязких — больше. Задний угол заборной части метчика а не редкость равным 4—8°, а задний вспомогательный угол (на калибрующей части) принимается равным 0° либо выполняется в виде маленького падения задней поверхности в пределах 0,02—0,05 мм на всю ширину пера.

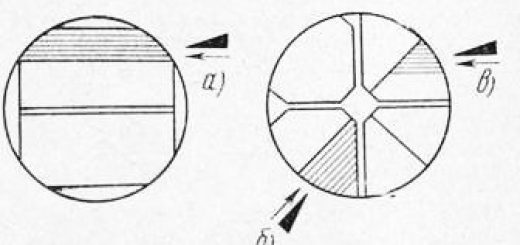

Рис. 3. Конструкция ручных метчиков.

Большие силы резания, появляющиеся при работе метчиками заставляют распределять работу между двумя либо тремя метриками, составляющими набор. В набор входят черновой, средний и чистовой метчики.

Наборы из двух метчиков складываются из чернового и чистойого. Распределение работы между метчиками набора возможно осуществлено по двум схемам: цилиндрической и конической.

Сущность обеих схем ясна из этих фигур. Значительно чаще употребляется цилиндрическая схема распределения работы.

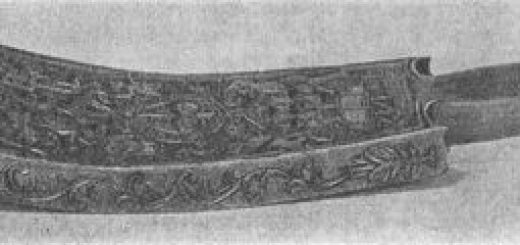

Рис. 4. Круглая плашка.

Рис. 5. Размещение полей допусков резьбонарезного инструмента.

Конструкция ручных метчиков для главной метрической и дюймовой резьбы выяснена ГОСТ 1602—43 и 1603—43. Конструкция машинных метчиков — ГОСТ 3266—54.

ГОСТ 7250—54 устанавливает четыре степени точности метчиков для шлифованных С и Д, разрешающие нарезать резьбы 2 класса точности; для нешлифованных Е и Н, разрешающие нарезать резьбы 3 класса.

Плашками именуется режущий инструмент для нарезания наружной резьбы. Круглая плашка, изображенная на фигуре, представляет собой цилиндрическую гайку с резьбой, шаг и диаметр которой соответствуют резьбе подробности.

На ее наружной поверхности имеются конические углубления для крепежных и регулировочных винтов, и паз для разжимного винта. Края стружечных отверстий, пересекаясь с поверхностью резьбы плашки, образуют режущие перья.

Работа круглой плашки подобна работе метчика, равно как и назначение отдельных ее режущих элементов.

Все обрисованные конструкции резьбонарезного инструмента переносят размеры собственной резьбы на подробности. Исходя из этого ее аккуратные размеры должны обеспечивать получение размеров подробности в

заданных допусках. Но это вероятно лишь тогда, в то время, когда поля допусков резьбонарезного инструмента будут размешаться в пределах поля допуска подробности. Такое размещение полей плашек резьбы и допусков метчиков приведено на рис.

5. Слева на фигуре продемонстрированы поле допуска гайки и, залитое тёмным, поле допуска метчика. Поле допуска метчика находится приблизительно в центре допуска гайки и гарантирует запасы на разбивку резьбы и на износ метчика при нарезании.

В правой части фигуры дана соответствующая схема для плашки и болта.