Процесс сверления

Для сверления обрабатываемую заготовку (подробность) без движений закрепляют в приспособлении, а сверлу информируют два одновременных перемещения — вращательное по стрелке, которое именуется главным (рабочим) перемещением либо перемещением резания (обозначается буквой v), и поступательное, направленное на протяжении оси сверла, которое именуется перемещением подачи.

При сверлении под влиянием силы резания происходит образование частиц элементов и отделение металла стружки.

Скорость резания, глубина и подача составляют режим резания.

Скорость резания — это путь, проходимый в направлении главного перемещения самый удаленной от оси инструмента точкой режущей кромки в единицу времени (метрах в 60 секунд).

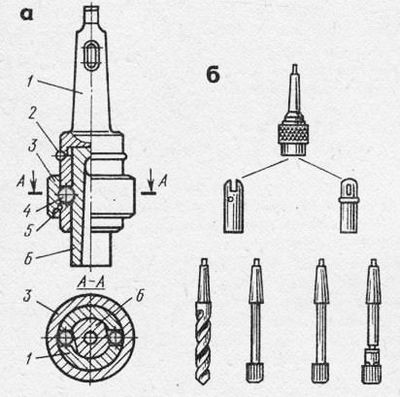

Рис. 1. Цанговый патрон

Рис. 2. Быстросменный патрон(а), схема смены инструмента (б)

В случае если известны его вращения диаметр и частота сверла, то скорость резания подсчитыва-ется по формуле1 v= nDn /1000, где v — скорость резания, м/с; D— диаметр сверла, мм; п — частота вращения сверла, (об/мин); я — постоянное число (3,14).

Величина скорости резания зависит от обрабатываемого материала, диаметра и формы и материала сверла его заточки, подачи, охлаждения и глубины резания.

Но нужно не забывать неспециализированное правило режимов резания: чем больше диаметр сверла и чем жёстче материал, подлежащий сверлению, тем меньше окорость резания.

В случае если известны скорость резания и диаметр сверла, то частоту вращения инструмента п (об/мин) возможно выяснить по формуле п= 1000 V/TTD.

Подача s — величина перемещения сверла на протяжении оси за один его оборот либо за один оборот заготовки (в случае если вращается заготовка, а сверло движется поступательно). Она измеряется в мм/об. Так как сверло имеет две режущие кромки, то подача на зуб будет: s = s0/2, где s — подача на зуб.

Верный выбор подачи имеет громадное значение для повышения стойкости инструмента. Неизменно удачнее трудиться с меньшей скоростью и большой подачей резания; в этом случае сверло изнашивается медленнее.

Глубина резания t — расстояние от обработанной поверхности до оси сверла (т. е. радиус сверла). Определяют глубину резания (мм) по формуле ? = D/2.

При рассверливании глубина резания t определяется как добрая половина разности между диаметром D сверла и диаметром d ранее обработанного отверстия (мм), т. е. t = (D—d)/2.

При выборе режимов резания прежде всего подбирают громаднейшую подачу в зависимости от качества обрабатываемой поверхности, прочности сверла и других факторов и станка (по таблицам, приводимым в справочниках) и корректируют по кинематическим данным станка (берется ближайшая меньшая), а после этого устанавливают такую минимальную скорость резания, при которой стойкость инструмента между переточками будет громаднейшей.

Режимы сверления в зависимости от диаметров отверстия обрабатываемого материала, других факторов и материала сверла приведены в справочниках либо особых таблицах.

Для определения частоты вращения шпинделя по заданной скорости v и диаметру D сверла возможно применять рис. 3, в.

Из точки, соответствующей принятой скорости резания, совершить горизонтальную линию, а из точки с отметкой выбранного диаметра сверла — вертикальную. В точке пересечения указанных линий выяснить ближайшую степень регулирования частоты вращения, имеющуюся на данном станке.

В отечественном примере при диаметре сверла d = 20MM и скорости резания у=20м/мин нужно трудиться с частотой вращения сверла п = 315 об/мин.

наладка и Подготовка станка

Перед тем как приступить к работе на сверлильном станке нужно в первую очередь проверить исправность его заземления, протереть стол, отверстие шпинделя, проверить наличие ограждения, проверить вхолостую вращение, осевое перемещение шпинделя и работу механизма подачи, закрепление стола.

Подготовка станка к работе содержится в закреплении и установке режущего детали и инструмента и в определении подачи резания (и режима скорости).

Сверло выбирается в соответствии с заданным диаметром отверстия и в зависимости от обрабатываемого материала.

Выбирая диаметр сверла, направляться не забывать, что при работе сверлом в следствии биения отверстие получается пара большего размера, чем сверло. Средние величины разбивки отверстия следующие:

Диаметр сверла, мм 5 10 25 50 Диаметр взятого отверстия, мм 5,03 10,12 25,2 50,28

Точность сверления в отдельных случаях возможно повысить тщательной регулировкой станка, верной заточкой сверла либо применения кондукторной втулки.

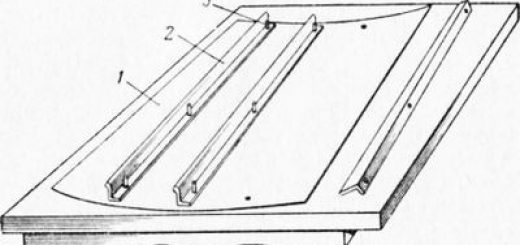

В зависимости от того, какой хвостовик имеет сверло — цилиндрический либо конический, подбирают сверлильный патрон либо соответствующую переходную втулку. Исходя из того, размеры и какую форму имеет обрабатываемая подробность, выбирают то либо иное приспособление для закрепления ее при сверлении.

Перед тем как установить патрон либо переходную втулку, нужно протереть как хвостовик, так и отверстие шпинделя. Запрещается протирание шпинделя при его вращении.

Сверло вводят в отверстие шпинделя легким толчком руки. При установке сверла в патрон нужно смотреть за тем, дабы хвостовик сверла упирался в дно патрона, в противном случае при работе сверло может переместиться на протяжении собственной оси.

После этого устанавливают приспособление либо деталь на столе станка, предварительно очистив как поверхность стола, так и упорную плоскость приспособления либо самой подробности.

В случае если сверлят сквозное отверстие, то чтобы не было повреждения стола под подробность помещают подкладку (в случае если стол не имеет отверстия) с правильными параллельными плоскостями.

Порядок наладки станка на подачу и определённую частоту вращения зависит от конструкции станка. В одних станках это создают методом переброски ремня с одной ступени шкива на другую либо переключением посредством, рукояток шестеренок в коробке подач и коробке скоростей.

Для увеличения стойкости режущего получения и инструмента чистой поверхности отверстия при сверлении сплавов и металлов направляться применять охлаждающие жидкости. Охлаждающие жидкости в зависимости от марки обрабатываемого сплава и металла выбирают по справочникам.