Типы и область применения резьбонарезных инструментов

Резьбонарезной инструмент выбирают в зависимости от вида резьбы, ее числа и размеров заготовок, на которых нарезают резьбу. В условиях единичного производства резьбы изготовляют на токарно-винторезных станках резьбовыми резцами: наружные — прямым резцом из быстрорежущей стали либо прямым твердосплавным резцом; внутренние — отогнутым резцом.

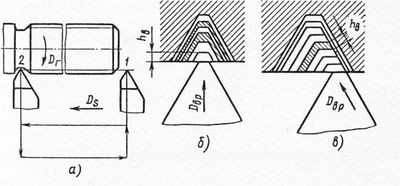

Профиль резьбы формируется за последовательность повторных проходов-циклов 1—2 при радиальном либо боковом врезании резца. Проходы делятся на черновые и чистовые, отличающиеся размером врезания.

Для резьб с шагом до 2,5 мм черновые и чистовые проходы создают с радиальным врезанием резца; для резьб с шагом больше 2,5 мм черновые проходы ведут с боковым врезанием резца, направленным на протяжении бокового профиля резьбы, а чистовые — с радиальным врезанием. Боковое врезание формирует лучшие условия отвода стружки, сокращает ее деформацию и снижает силы резания, что особенно принципиально важно при нарезании резьбы с громадным шагом.

Но точность профиля резьбы при боковом врезании ниже, чем при радиальном; исходя из этого чистовые проходы постоянно выполняют с радиальным врезанием резца. Подача на врезание на чистовых проходах вдвое меньше, чем на черновых.

Число черновых проходов при нарезании метрических резьб 3—9 (оно возрастает с повышением шага резьбы), а чистовых — 3—4.

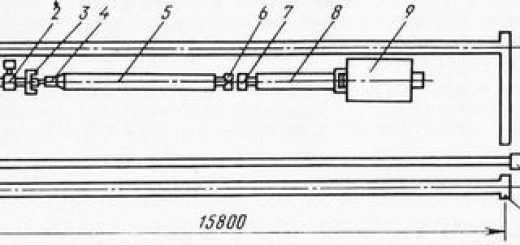

Рис. 1. Резьбовые резцы

Рис. 2. Схема образования профиля резьбы резьбовым резцом

Рис. 3. Схема образования профиля резьбы резцом-гребенкой

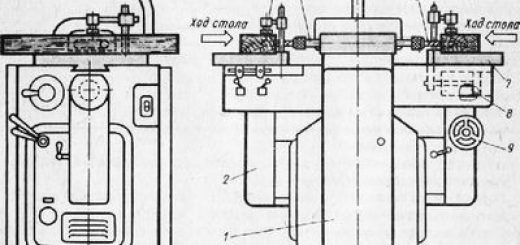

В крупносерийном производстве используют многопрофильные резьбовые резцы-гребенки, благодаря которым большую резьбу нарезают за один проход, что существенно повышает производительность обработки.

Схема образования резьбы резцом-гребенкой продемонстрирована на рис. 3. Резьбовые выступы на режущей части гребенки срезаны под углом

Метчик есть главным инструментом для нарезания внутренних (в основном крепежных) резьб (с наружным диаметром) до 52 мм в глухих и сквозных отверстиях. Метчиками нарезают однозаходные резьбы всех профилей как вручную, так и на сверлильных, револьверных, токарных станках, токарных одношпиндель-ных и многошпиндельных автоматах и полуавтоматах, автоматических линиях, и на автоматах и специальных станках.

В единичном и мелкосерийном производстве применяют машинно-ручные метчики для нарезания резьб при слесарно-сборочных операциях, ремонте технологической оснастки и других работах. Такие метчики изготовляют в наборе (из 2—3 шт.) либо одинарными.

Метчики гаечные используют для нарезания за один проход сквозных резьб (диаметром 2—52 мм) на сверлильных, револьверных и гайконарезных станках.

элементы и Конструкция резьбы метчика продемонстрированы на рис. 4,а. На резьбовой рабочей части метчика прорезаны стружечные канавки и образованы три либо четыре зуба.

Хвостовик заканчивается квадратом, благодаря которому метчик вращают при нарезании резьбы. На хвостовике возможно кольцевая выточка, служащая для удержания метчика в вертикальном положении в патроне.

Стружечная канавка, пересекая резьбу, образует режущие кромки и переднюю поверхность. С обеих торцов сделаны центральные отверстия, благодаря которым метчик базируют при его переточке и изготовлении. Резьбовая часть делится на режущую и направляющую.

В ходе обработки выступ резьбы режущей части метчика собственными кромками срезают с заготовки слои металла и образуют в ней внутреннюю резьбу. Режущую часть формируют на конусе с углом ф, а направляющую — на цилиндрической поверхности.

Направляющая часть калибрует резьбу, снабжает прямолинейное направление оси резьбового отверстия и есть резервом при переточках. Посредством направляющей части происходит ввинчивание метчика в заготовку — его самоподача.

Рис. 4. Конструкция (а) и элементы резьбы (б) метчика

Сечение зуба метчика осевой плоскостью представляет собой многопрофильный резьбовой резец. Исходя из этого метчик возможно представить как совокупность четырех (по числу зубьев) резьбовых резцов, смешанных один довольно другого на протяжении оси на четверть шага.

Метчик образует профиль впадины резьбы последовательно; число срезаемых метчиком слоев п={1х/P)z, где Р — ход резьбы метчика; z — число его зубьев.

Резьба метчика задается наружным d, средним d2 и внутренним di диаметрами, каковые соответствуют диаметрам нарезаемой резьбы, но отличаются большей точностью. угол и Шаг профиля резьбы метчика такие же, как и у нарезаемой резьбы.

Для предотвращения заклинивания и уменьшения трения метчика его резьбу делают с обратной конусностью, т. е. диаметры d, d{, d2 у хвостовика на 0,02— 0,05 мм меньше этих же диаметров в начале направляющей части.

Для облегчения входа метчика в обрабатываемое отверстие передний торец метчика имеет диаметр на 0,1 — 0,3 мм меньше внутреннего диаметра d\ резьбы.

Рис. 5. Геометрия зуба метчика

Рис. 6. Схема образования профиля резьбы набором метчиков

При ручном нарезании резьбы используют набор двух-трех машинно-ручных метчиков, что облегчает труд слесаря и повышает качество и точность обработки. Метчики в наборе делятся на черновой, средний и чистовой.

Они имеют угол профиля и одинаковый шаг резьбы, но отличаются наружным размером и диаметром резьбового выступа. Черновой метчик срезает около 50% площади впадины, имеет небольшой угол

Средний метчик срезает около 35% площади впадины, имеет угол ф= 10— 12° и при обработке впадины срезает меньшее число слоев (рис. 5.14,6).

Чистовой метчик срезает 15% площади впадины, совсем формирует ее размеры и профиль; он имеет угол ф= 17 18° и соответственно малое число режущих выступов.

При применении набора из двух метчиков черновой метчик срезает около 70% площади впадины.

При нарезании резьбы на станках используют одинарные метчики (размеры их диаметров и профиля как у чистовых метчиков), режущая часть которых отличается в зависимости от типа резьбового отверстия. Для сквозных отверстий применяют метчики с громадной длиной режущей части и малым углом ф = 6°.

При нарезании резьб в глухих отверстиях для увеличения сбега длины и уменьшения резьбы ее полного профиля используют метчики с углом ф=10-М1°.

Круглые плашки используют для нарезания наружных резьб (диаметром 1—52 мм) вручную либо на револьверных станках и токарных, токарных автоматах и полуавтоматах, и на втором оборудовании. На рис.

5.15, а продемонстрированы конструктивные элементы круглой плашки: зуб, стружечное окно, задняя поверхность и передняя зуба, прорезь и центровые отверстия. В зависимости от размера плашка имеет 3—6 зубьев, задние поверхности которых образованы за-тылованием, как и у метчиков.

Прорезь предусмотрена для закрепления плашки в приспособлении при ее изготовлении. Два (из четырех) центровых отверстия помогают для закрепления плашки в плашкодержателе, а два (расположенных симметрично относительно прорези — для установки регулировочных винтов.

Этими винтами сжимают плашку с увеличенным (благодаря износа в ходе работы) диаметром резьбы, для чего стенку, соединяющую прорезь 6 со стружечным окном, прорезают полностью узким абразивным кругом. На каждом режущем выступе образованы основная и две вспомогательные режущие кромки . Главные задние кромки затылуют для образования заднего угла а. На направляющей калибрующей части выступы имеют полный размер и не затылуются.

Наличие у плашки двух режущих частей разрешает применять ее два раза, что повышает срок ее работы.

Плашки формируют профиль впадины резьбы на заготовке последовательно. Плашки изготовляют из низколегированных марок инструментальных сталей (к примеру, 9ХС). Профиль резьбы плашки не шлифуют.

Это обусловливает низкие скорости резьбонарезания. Вместе с тем плашка несложна в эксплуатации и изготовлении и есть недорогим инструментом.

Рис. 8. Конструкция (а) и элементы резьбы (б) круглой плашки

Рис. 9. Резьбонарезная головка

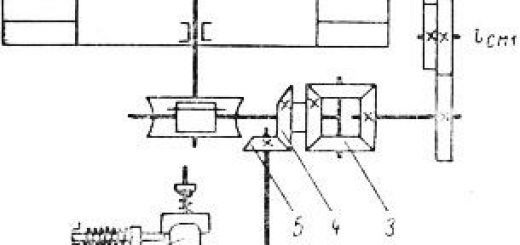

Резьбонарезная головка (РНГ) предназначена для нарезания наружной резьбы высокопроизводительным методом. Неспециализированный вид РНГ с круглыми гребенками продемонстрирован на рис.

9. Режущим элементом головки являются четыре гребенки, любая из которых представляет собой круглый многопрофильный фасонный резьбовой резец. Для образования на заготовке винтовой поверхности резьбы гребенки последовательно смещены (на протяжении оси головки) на ‘Д шага резьбы и развернуты на угол, равный углу подъема резьбы по ее среднему диаметру.

РНГ используют для нарезания метрических резьб диаметром 4—90 мм с шагом 0,5—4 мм.

Гребенки изготовляют из быстрорежущей стали, владеющей высокими режущими особенностями; резьбовой профиль кольцевых выступов гребенки шлифуют; поверхности контакта с резьбой заготовки уменьшены если сравнивать с круглой плашкой. По окончании нарезания резьбы головка раскрывается и ускоренно отводится от подробности (в отличие от плашки, которую нужно вывернуть из резьбы).