Выбивка, очистка и обрубка отливок

1. Выбивка стержней и отливок

По окончании охлаждения отливки в форме до определенной температуры она поступает на выбивку. Температура эта зависит от рода сплава, толщины и массы стенок отливки.

Выбивка отливок из форм есть физически серьёзной и вредной операцией, поскольку сопровождается тепло-направляться- и пылевыделе-нием, исходя из этого в современных цехах ее механизируют и автоматизируют. Все установки для выбивки отливок должны быть снабжены надежно трудящейся совокупностью вентиляции.

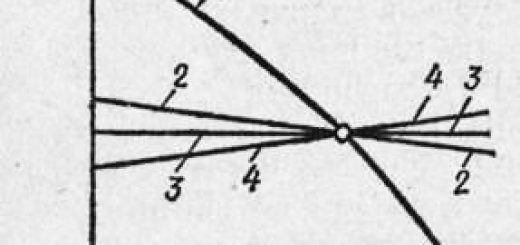

Для выбивки больших форм используют блок из четырех-восьми решеток, смонтированных на неспециализированной раме. Блок укрыт кожухом П-образного сечения, перемещающимся на катках по рельсам на протяжении выбивной решетки.

Один из торцов укрытия выполнен глухим. Для сокращения размеров площади, нужной для откатки кожуха, он выполнен из двух секций, одна из которых входит вовнутрь второй.

Рис. 1. Блок выбивающих решеток, укрытых накатным кожухом.

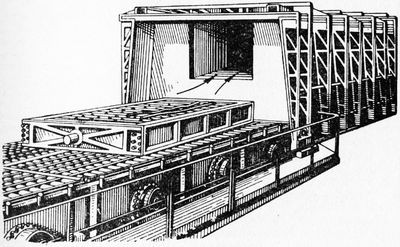

Автоматизация выбивки. В современных цехах, оборудованных литейными конвейерами и автоматизированными формовочными линиями, выбивка отливок из форм осуществляется на встроенных автоматизированных выбивных установках.

Рис. 2. Автоматизированная выбивающая установка.

При поступлении на стол следующей формы и включении толкателя форма перемещается, на выбивную раму и в один момент проталкивает опоку на следующую позицию — к толкателю, что передает ее на платформу литейного конвейера. Управление установкой осуществляется с пульта.

На данный момент создана гамма автоматических выбивных установок для выбивки отливок из опок с размерами в свету до 2000 X 1600 мм.

Гидравлическая выбивка стержней. Гидрообработке подвергаются большие и очень большие отливки со большими сложными внутренними полостями, оформляемыми массивными стержнями из песчано-глинистых, жидкостекольных и жидконалив-ных смесей.

Гидравлическая очистка основана на применении кинетической энергии водяной струи, подаваемой посредством особого устройства — гидромонитора — под давлением 75— 200 кгс/см2. Очистка производится в особых камерах.

Гидравлическая струя разрезает стержни на части и вымывает их. В один момент очищается и наружная поверхность отливки.

На Тихвинских производствах объединения «Кировский завод» внедрены конвейерные гидрокамеры, снабжающие более высокую производительность очистки.

Гидравлический метод очистки отливок имеет многие преимущества, основной из которых — резкое улучшение условий труда. Технико-экономическая эффективность гидравлической очистки увеличивается, в случае если сопутствующей операцией есть регенерация отработанных формовочных и стержневых смесей.

2. Очистка отливок

Главными операциями очистки отливок являются: очистка их поверхностей от пригоревшей формовочной и стержневой смеси; удаление элементов литниковой совокупности,t среди них и доходов; удаление заливов; зачистка и обрубка. ‘Отливки особого назначения (элементы парового отопления, водонапорные и канализационные трубы и т. д.), помимо этого, подвергают гидро- или пневмоис-пытаниям.

Очистка в галтовочных барабанах. Галтовочные барабаны обширно используют для поверхностной очистки отливок, выбивки стержней, отбивки литников, удаления небольших заливов.

При вращении барабана отливки трутся приятель о приятеля и подвергаются сотрясению при переворачивании, в следствии чего от них отделяется приставшая смесь и удаляются стержни, обламываются и закатываются остатки литниковой совокупности и заливы. Для улучшения и ускорения очистки в барабан помещают звездочки, отлитые из белого чугуна.

звёздочками и Отливками барабан загружают лишь на 3/4, дабы осталось пространство для переворачивания отливок. Отливки из ковкого чугуна и стали очищают в барабанах два раза — до и по окончании термической обработки.

Различают барабаны периодического и постоянного действия. Первые применяют в условиях единичного и мелкосерийного производства, а вторые — серийного и массового.

Барабаны постоянного действия характеризуются более высокой производительностью, поскольку не требуют остановок для выгрузки и загрузки. Главным недочётом барабанов постоянного действия есть сложность их конструкции, помимо этого1, не всегда обеспечивается высокий уровень качества очистки.

Рис. 3. Схема камеры для гидравлической очистки отливок: 1 — очищаемая отливка; 2 — поворотный круг; 3 —тележка; 4 — гидромонитор; 5 — электродвигатель; 6 — двери камеры.

Очистка дробью. Очистка отливок дробью — самый эффективный и экономичный метод.

Различают дробеметную и дробеструйную очистку.

Рис. 4. Схема дробеметного аппарата.

Из воронки дробь самотеком подается на лопатки распределительного колеса, вращающегося вместе с рабочим колесом. Распределительное колесо, увлекая при вращении дробь, выбрасывает ее через окна неподвижной коробки, закрепленной на кронштейне прижимной планкой.

При выходе из окон коробки дробь подхватывается лопатками рабочего колеса, каковые закреплены между дисками.

Дробь выбрасывается со скоростью 80 м/с. Рабочее колесо делает до 2250 об/мин и может выбрасывать от 160 до 600 кг дроби в 60 секунд.

Регулировка потока дроби производится при пробной очистке.

Дробеметная очистка. В единичном и мелкосерийном производстве для очистки применяют дробеметные столы и барабаны периодического действия, а в серийном и массовом — столы и барабаны постоянного действия.

Крупногабаритные отливки очищают в дробеметных камерах периодического и постоянного действия. В продольных стенках камеры установлено 6—12 дробеметных аппаратов.

Дробеструйная очистка. Этим методом реализовывают очистку больших отливок с труднодоступными полостями.

Посредством сжатого воздуха под давлением 6 кгс/см2 дробь направляется на очищаемую отливку со скоростью 20—80 м/с.

Поставляемые индустрией очистные камеры являются дробеметно-дробеструйными.

3. зачистка и Обрубка отливок

При обрубных операциях удаляют остатки пригара формовочной и стержневой смеси, заливы, заусенцы, неровности и остатки питателей на поверхности отливок.

Рис. 5. Станки для отрезки литников, выпоров и доходов.

Рис. 6. Станки для обдирки отливок.

Большая часть из этих операций производится пневматическими рубильными молотками.

Отрезку доходов из вязких либо жёстких высоколегированных сталей в некоторых случаях реализовывают пилами Марса, где процесс разрезки является следствием тепла, выделяющегося при трении скоро вращающегося диска (беззубая выпивала) о поверхность отливок. Огневое резание создают струей кислорода в сочетании с пламенем сжигаемого газа.

Зачистку поверхности отливки (остатков питателей, небольших заливов и т. п.) в большинстве случаев реализовывают абразивными кругами на шлифовальных станках.