Выбор материалов для составления пассивных покрытий

На данный момент нет универсальных покрытий литейных форм, каковые давали бы надлежащий эффект на всех видах литья. Все узнаваемые покрытия проявляют собственный хорошее воздействие лишь в определенном промежутке температур, при данном составе формовочной смеси и на конкретном виде литья.

Исходя из этого наровне с централизованно производимыми красками (пастами) на многих отечественных фирмах силами литейных цехов приготовляют множество покрытий различного состава для определенных видов отливок. Действительно, не все видящиеся составы таких красок соответствуют предъявляемым требованиям, поскольку их состав довольно часто предопределяется наличием материалов и не есть оптимальным.

Отрицательно иногда отражается на качестве лично приготовляемых красок рвение цеховых работников уменьшить число компонентов покрытия. В большинстве случаев такие составы красок не выходят за пределы отдельных цехов и не находят широкого применения.

Сейчас отмечается тенденция к применению высококачественных красок из высокоогнеупорных материалов, не обращая внимания на их дороговизну, поскольку повышенные затраты на приготовление отличных покрытий окупаются за счет увеличения снижения затрат и товарного вида отливок на их очистку.

Перед тем как приступить к разработке состава краски, нужно иметь минимум сведений о материале, толщине стенок и весовой группе отливки-представителя, степени механизации и технологии формы процессов формообразования.

Зерновая база покрытия обязана соответствовать заливаемому материалу и сплаву формы; главные окислы формовочной смеси и сплава нельзя сочетать с кислой зерновой базой покрытия и напротив. Лишь нейтральные огнеупорные материалы покрытия возможно использовать в сочетании с кислыми либо главными окислами формы.

Недопустимо кроме этого использование в составе краски двух наполнителей, каковые смогут вступать между собой в химическое сотрудничество. Огнеупорность припыла либо наполнителя краски должна быть выше температуры заливаемого сплава.

Исключение составляют наполнители активных красок, каковые должны легко расплавляться под действием теплоты залитого металла, и добавки, предназначенные для получения стекловидного легкоотделяемого пригара.

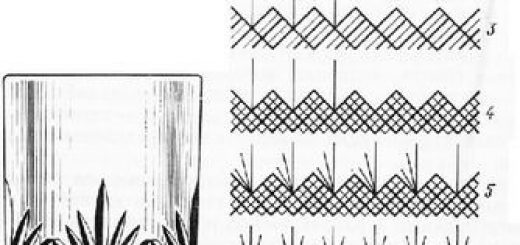

Для изготовление противопригарных красок не нужно применять очень небольшие наполнители. Из-за громадной удельной поверхности они требуют повышенного расхода связующего и по окончании сушки довольно часто трескаются и отслаиваются, исходя из этого кроме того тёмный графит советуют использовать совместно с более большим серебристым графитом в отношении 2 : 1 либо 3:1.

Для понижения склонности графитовых красок к образованию повышения и трещин газопроницаемости слоя принято додавать молотый кокс.

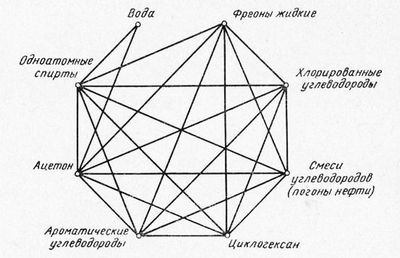

Рис. 1. Обоюдная растворимость некоторых растворителей (растворители, не соединенные линией, друг в друге фактически нерастворимы)

В любых ситуациях нужно использовать яркие огнеупорные покрытия. Яркая форма имеет более опрятный вид, лучше просматривается при сборке и меньше подвержена разрушению под действием тепловой радиации жидкого металла.

Для предотвращения образования поверхностных недостатков отливок советуют наровне с огнеупорной составляющей вводить в краску теплоизоляционные материалы. Выбор дисперсионной среды (растворителя) кроме этого зависит от свойств технологии смесей и принятой формы.

В любых ситуациях, в то время, когда формы (стержни) подвергаются просушке в сушилах либо подсушиваются, целесообразно использовать в качестве дисперсионной среды воду. Водные краски до сих пор вычисляют самые термостойкими и вместе с тем технологичными, поскольку они не токсичны, негорючи и владеют высокой живучестью.

При изготовлении форм из жидкостекольных смесей по С02-процессу, самотвердеющих и наливных (НСС) использовать водные краски нерационально, потому, что неизбежная их подсушка удлиняет технологический цикл и снижает эффективность прогрессивной скоростной разработке. При выборе органического растворителя учитывают его скорость испарения, токсичность и взрывобезопасность.

В случае если в краску входят два либо пара растворителей, то они должны быть взаимно растворимы. Информацию о растворимости (смешиваемости) органических растворителей приведены на рис. 1.

Как уже упоминалось, седиментационная устойчивость суспензий достигается введением в них стабилизирующих веществ, повышающих вязкость дисперсионной среды до 20—30 с по вискозиметру ВЗ-4.

Стабилизирующее вещество должно всецело растворяться в выбранном растворителе без осадка и сворачивания. В случае если с растворителем сочетается вещество, владеющее одновременно связующими и стабилизирующими особенностями, то не всегда следует пользоваться представившейся возможностью сократить число компонентов краски.

К примеру, достаточную седимента-ционную прочность и устойчивость водной краски возможно взять, додавая лишь одну глину. Но повышенное содержание глины снижает огнеупорность краски и повышает ее склонность к образованию трещин по окончании просушки.

В этом случае целесообразно часть глины заменить каким-либо органическим связующим либо стабилизатором. Так же направляться поступать и при разработке составов быстросохнущих красок, в случае если выбранное вещество (стабилизатор — связующее) не всецело отвечает требованиям, в особенности по термостойкости.

Связующие материалы должны кроме этого всецело растворяться в выбранном растворителе и сочетаться со стабилизатором. Не сочетаются поливинилбутираль с пульвербакелитом ПК-104; при сливании спиртовых растворов этих веществ выпадает осадок.

Поливинилбутираль в спиртовых растворах прекрасно сочетается с канифолью, и этилсиликатом. Карбоксиметилцеллюлоза прекрасно сочетается с растворимыми связующими: сульфитно-спиртовой бардой, сульфитно-дрожжевой бражкой, патокой, ги-дролом.

Сульфитно-спиртовая барда и сульфитно-дрожжевая бражка являются поверхностно-активными веществами и прекрасно разжижают суспензии. Вместе с тем они снижают седимента-ционную устойчивость красок, исходя из этого в красках, включающих тяжелые наполнители (циркон, магнезит), использовать их не нужно.

Для увеличения седиментационной устойчивости краскам направляться придавать тиксотропное состояние. Тиксо-тропия существенно усиливает технологические особенности красок.

Краски, владеющие тиксотропией, не стекают с кисти, легче удерживаются на вертикальных поверхностях без подтеков, причем более толстым слоем, более устойчивы против расслоения.

Краски, которые содержат спиртовой раствор поливинилбутираля, покупают тиксотропные свойства при добавлении к ним мар-ганцевокислого калия. Для красок, приготовленных на 2%-ном растворе поливинилбутираля, достаточно ввести 3% марганцовокислого калия к массе жидкой среды.

При выборе связующего для быстросохнущих красок направляться отдавать предпочтение материалам, полимеризующимся при комнатной температуре и самый термостойким.

Растворители направляться выбирать такие, дабы приготовленная краска смачивала формовочную смесь, тогда она лучше попадает в стены формы, прочно сцепляется с ней и не отслаивается по окончании сушки. Краска, которая не смачивает материал формы, не глубоко попадает в поры между зернами смеси и слабо сцепляется с ее поверхностью.

Установлено, что интенсивность проникновения водных красок, содержащих 6 частей глины и 4 части сульфитно-спиртовой барды, зависит от свойства красок смачивать пленки связующего материала, каковые обволакивают зерна смеси. Наряду с этим громаднейшее количество водной краски поглощается поверхностью жидкостекольных форм.

Это разъясняется тем, что пленки жидкого стекла прекрасно смачиваются водой, но при взаимодействии с водной краской не разбухают и размер пор не уменьшается. Пленки сульфитно-спиртовой барды и связующего КВС-2 набухают в воде, поступающей с краской, и размер пор уменьшается.

Вследствие этого смеси, которые содержат такие связующие, не хорошо впитывают водные краски. Потому, что все органические растворители в известной степени токсичны, нужно при их выборе учитывать интенсивность воздухообмена на рабочих местах и степень механизации окраски.

Разглядывая советы по выбору материалов для того чтобы, нетрудно подметить, что в них содержится два взаимно исключающих требования: приготовление красок с высокой седиментационной устойчивостью и прочное сцепление красочного слоя с поверхностью формы. Первое требование — высокая седиментационная устойчивость — достигается в основном методом увеличения вязкости дисперсионной среды введением стабилизирующих и связующих веществ, и приданием краске тиксотропной структуры.

Второе требование — прочное сцепление с поверхностью формы — достигается в основном при применении маловязких красок, талантливых благодаря высокой подвижности относительно глубоко попадать в поры уплотненной смеси и тем самым снабжать прочное сцепление покрытия с поверхностью формы либо стержня. Наличие противоречивых и взаимно исключающих требований привело к ряду предложений и исследований по плотности и удержанию вязкости дисперсионной среды красок на оптимальном уровне. Установлено, что оптимальная вязкость водных красок, при которой обеспечивается прочное сцепление их с поверхностью смеси, образовывает для цирконовых 50—60 с (по ВЗ-4) и для дистенсиллиманитовых 75—85 с. Для стабилизации красок были использованы высокомолекулярные вещества (КМЦ, альгинат натрия и др.), образующие при маленькой концентрации (3—5%) структурированные растворы вязкостью 20— 25 с. Для изготовление быстросохнущих красок используют 4%-ный раствор поливинилбутираля в спирте вязкостью 17— 20 с. Цирконовые краски, приготовленные на этом стабилизирующем растворе, имеют плотность 1,8—2,0 г/см1 при вязкости 30—55 с.

По наблюдениям автора, удовлетворить требованиям достаточной седиментационной устойчивости и одновременно высокой проникающей способности красок возможно, применяя растворители с высокой плотностью (к примеру, фреоны) либо повышая плотность известных растворителей, растворяя в них кое-какие неорганические окислы либо соли.

ниевой пудрой. Формы, предназначенные для получения алюминиевых отливок, припыливают цементом, гипсом, тальком либо бентонитом.

К сухим противопригарным покрытиям направляться отнести и покрытия из пиролитического углерода («блестящего углерода»), Пироуглерод в виде мелкокристаллического углерода приобретают методом термического разложения углеродсодержащих газов (метана, пропан-бутана, ацетилена либо паров жидких углеводородов). Пироуглерод используют для покрытия керамических форм и зернистых огнеупорных материалов при литье тугоплавких сплавов и металлов.

Испытания, совершённые в лабораториях Челябинского политехнического университета, продемонстрировали, что покрытие из пироуглерода повышает прочность и геометрическую точность стержней и форм.