Cвойства пластических материалов

Широкое использование пластических материалов в машиностроении и в вторых отраслях народного хозяйства обусловлено громадным разнообразием их физико-химических, механических, электрических и технологических особенностей.

Разглядим кое-какие технологические особенности пластмасс.

Текучесть. Текучестью именуется свойство прессматериала под действием давления и тепла течь и заполнять прессформу.

Текучесть зависит:

а) от внутреннего трения между частицами материала, которое, в собственную очередь, определяется вязкостью смолы, природой наполнителя, его количеством и состоянием;

б) от внешнего трения, определяемого качеством полировки прессформы и степенью прилипания к ней материала;

в) от скорости отверждения смолы, определяемой ее особенностями, температурой прессования, а кроме этого наличием в прессматериале особых добавок, ускоряющих либо тормозящих процесс отверждения.

При прессовании материалов, владеющих высокой текучестью, требуется меньшее давление. Через чур высокая текучесть вызывает:

1) прилипание материала к поверхности формующих полостей прессформ;

2) заливание арматуры в посадочные гнезда;

3) затекание материала в небольшие зазоры между сопрягаемыми формующими подробностями прессформы;

4) ухудшение внешнего вида изделий;

5) необходимость очистки прессформы, что усложняет процесс прессования.

При низкой текучести требуется повышенное удельное давление прессования.

Скорость отверждения. Скорость перехода термореактивных пластических материалов в состояние полной полимеризации (в секундах на миллиметр толщины) именуют скоростью отверждения.

Скорость полимеризации (отверждения) зависит от особенностей связующего вещества (термореактивной смолы), технологии и общего состава пластмассы ее изготовления.

Скорость отверждения прессматериалов в большой степени воздействует на процесс формования. При пониженной скорости отверждения приходится удлинять выдержку материала в прессформе под давлением, что тормозит процесс прессования и снижает производительность.

Повышенная скорость отверждения может привести к преждевременной полимеризации прессматериала в прессформе, в итоге отдельные участки формующей полости не будут заполнены пластмассой и изделие отправится в брак.

Содержание жидкости.

Повышенная влажность прессматериала отрицательно воздействует на уровень качества прессуемого изделия, поскольку:

1) возрастает длительность выдержки при пониженном температурном режиме;

2) понижаются диэлектрические показатели;

3) возрастает усадка;

4) возрастает деформация изделий (коробление);

5) существенно ухудшается их внешний вид.

Повышенная влажность пресспорошка может явиться обстоятельством образования на изделиях отдельных вздутий, растрескивания его поверхностей и кроме того разрыва. В этом случае по окончании отверждения поверхностных слоев пресспорошка выделяющиеся пары жидкости и летучих, содержащихся в материале, не имеют выхода и создают большие внутренние напряжения.

В следствии по окончании извлечения из прессформы изделие имеет значительные недостатки либо совсем разрушается.

С понижением температуры прессования (в пределах допустимого) условия для выделения паров жидкости и летучих постоянно совершенствуются, но с точки зрения производительности это очень невыгодно, поскольку длительность выдержки изделия в прессформе под давлением наряду с этим возрастает в 2-2,5 раза.

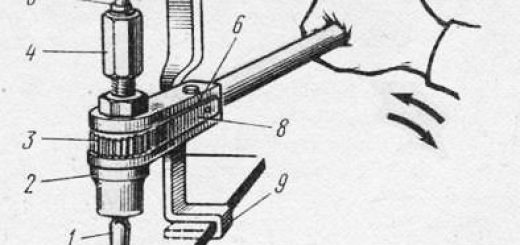

Для удаления паров воды и летучих из прессматериала в период прессования с целью ускорения отверждения, уменьшения качества выдержки и улучшения изделия используют подпрессовку.

самоё радикальным средством уменьшения влажности прессматериала являются его предварительный нагрев и подсушка.

Усадка. Усадкой изделий из пластических весов именуется их свойство уменьшаться в размере при охлаждении.

Особенно характерно это для термореактивных пластмасс, перерабатываемых компрессионным прессованием.

Различают два вида усадки — свободную и затрудненную. При свободной усадке изделие охлаждается и значительно уменьшается в размерах вне прессформы, т.е. в условиях, в то время, когда ничто ле мешает усадке.

При затрудненной усадке изделие претерпевает усадку в самой прессформе на протяжении выдержки под давлением, причем отдельные формующие элементы прессформы задерживают изделие и усадку материала извлекается из прессформы практически охлажденным. Данный тип усадки самый характерен для литья под давлением термопластов.

В большинстве случаев, свободная усадка больше, чем затрут пенная.

При конструировании прессформ усадка должна быть учтена с максимальной точностью, поскольку неверный расчет усадки приведет к браку изделий по размерам. Усадка зависит от многих факторов, каковые, но, тяжело поддаются учету.

К ним относятся: влажность исходного материала, температура прессования, давление прессования, выдержка в прессформе, конфигурация изделия. Исходя из этого время от времени при изготовлении изделий с твёрдыми допусками на размеры приходится по окончании пробных отпреосовок корректировать размеры оформляющих элементов прессформ.

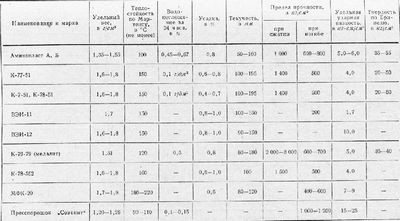

Таблица 1

Физико-механические особенности карбамидных прессматериалов

Таблица 14

Таблица 15

Физико-механические особенности полиамидов

Таблица 16

Физико-механические особенности полиолефииов

Таблица 17

Физико-механические особенности пластических масс и полистирола па его базе

Таблица 18

Физико-механические особенности полиакрилатов

Таблица 19

Физико-механические особенности стеклопластиков

Таблица 20

Физико-механические особенности пластических весов на базе целлюлозы