Детали пресс-форм

Подробности пресс-форм трудятся в сверхтяжелых условиях. Они находятся под действием больших больших давлений и температур.

Обрабатываемый материал оказывает на них химическое действие. Исходя из этого верный выбор материала, способов и методов механической и термической обработки, рациональной конструкции подробностей оказывает громадное влияние на долговечность и качество изделий пресс-форм.

Материал подробности выбирают в соответствии с ее условиями и конструкцией работы. Наровне с высокими эксплуатационными особенностями материалы, применяемые для изготовления пресс-формы, должны быть технологичными, достаточно недорогими и недефицитными.

Технологичными вычисляют те материалы, каковые производительно и как следует обрабатываются разными технологическими способами (к примеру, шлифованием, притиркой, полированием), при термической обработке не деформируются и образуют хорошее соединение с покрытиями, к примеру при хромировании.

самые высокие требования предъявляют к тем подробностям, каковые соприкасаются с обрабатываемым материалом, т. е. к матрицам, пуансонам, стержням, выталкивателям, подробностям литниковой совокупности. С увеличением температуры плавления обрабатываемого материала эти требования ужесточаются.

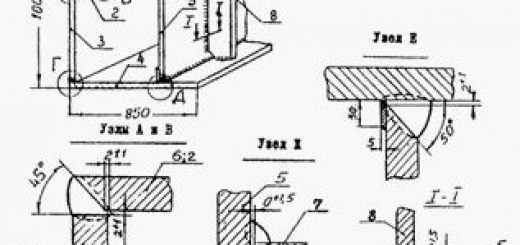

В матрице находится формообразующая полость, в которой создается изделие. Значительно чаще используют квадратные, цилиндрические и конические матрицы. Крепление квадратных и цилиндрических матриц в плите реализовывают несколькими методами.

В плитах со сквозными отверстиями крепление матриц создают буртами, а в плитах с глухими отверстиями — болтами.

Стандартные матрицы для листья под давлением изделий из цветных сплавов изготовляют из сталей ЗХ2В8Ф либо 4Х5В2ФС. По окончании окончательной обработки формообразующей полости матрицу подвергают азотированию либо низкотемпературному цианированию на глубину 0,2—0,3 мм до твердости 60—65 HRC,.

При литье низкотемпературных сплавов матрицы изготовляют из углеродистых сталей У8А и У10А и легированных сталей 5ХНМ, 4ХНМ.

Матрицы несложного профиля и пуансоны пресс-форм для пластмасс делают из сталей У8 и У8А и закаливают до 50—54 HRC,. Матрицы сложного профиля с пазами и тонкими выступами изготовляют из сталей ХВГ, 9ХВГ, Х12Ф, 5ХНВ; эти материалы незначительно деформируются при термической обработке; их закаливают до 48—52 HRQ.

В случае если матрицы пресс-форм для пластмасс трудятся в сверхтяжелых условиях, их делают из высоколегированных сталей 38ХВФЮА либо 35ХЮА. Подробности из этих материалов азотируют.

Матрицы сложного профиля, но без узких выступов и узких пазов возможно изготовлять из сталей 15Х и 20Х с закладкой и последующей цементацией до 58—62 HRQ.

Матрицы и пуансоны, каковые возможно изготовлять способом холодного выдавливания, делают из сталей Э, А, 10, 20. Они владеют хорошими пластическими особенностями, в особенности стали Э и А. Именно поэтому в них возможно приобретать сложные и глубокие полости.

По окончании получения формообразующей полости способом холодного выдавливания матрицы цементируют и закаливают до твердости 56—60 HRC3.

Формообразующую полость матрицы в большинстве случаев изготовляют с точностью 7—9-го квалитетов; шероховатость их поверхности Ra = 0,63-0,08 мкм.

Чтобы получить хороший вид изделия и не допустить прилипание обрабатываемого материала, формообразующие поверхности пресс-форм для пластмасс обрабатывают более шепетильно. Их шероховатость Ra = = 0,16-г-0,04 мкм (в большинстве случаев их полируют до хромирования и по окончании).

Стержни формируют полости изделия, помогают чтобы получить резьбу, смогут быть приспособлениями для установки арматуры. Стержни бывают неподвижные и подвижные.

Неподвижные значительно чаще устанавливают в паунсоне, реже в матрице.

В ходе изготовления изделия стержни испытывают громадные тепловые, гидравлические и механические нагрузки. Обрабатываемый материал, в большинстве случаев, охватывает стержень со всех сторон и затрудняет отвод от него теплоты.

Исходя из этого стержни нагреваются до более большой температуры, чем матрицы. Гидродинамические удары при заполнении формообразующей полости материалом увеличивают давление на стержень.

Помимо этого, на поверхностях стержней появляются интенсивные диффузионные процессы, каковые приводят к привариванию и налипанию к ним обрабатываемого материала, в особенности при литье алюминиевых сплавов. Исходя из этого стержни стремительнее вторых подробностей выходят из строя и требуют замены.

Вследствие этого конструкция пресс-формы обязана снабжать возможность стремительной замены стержней.

Для увеличения срока работы стержни делают из тугоплавких материалов с покрытиями. В большинстве случаев, их делают их тех же материалов, что и матрицы, с теми же требованиями по твёрдости и точности.

Выталкиватели предназначены прежде всего для удаления изделий из пресс-формы. Помимо этого, они формируют часть изделия.

Самый распространены цилиндрические, трубчатые и прямоугольные выталкиватели. Унификация выталкивателей разрешает готовить их заблаговременно, а по окончании выхода из строя переделывать на меньший размер.

Крепление выталкивателей, так же как и стержней, создают буртом, прижимая их к плите выталкивателей. Для надежной работы выталкивателей их направляющая часть должна быть длиной не меньше 20 мм.

Выталкиватели делают из стали У8А и термически обрабатывают до 45—50 HRC3. В пресс-формах, предназначенных для литья под давлением высокотемпературных сплавов, применяют выталкиватели из высоколегированных сталей, к примеру ЗХ2В8Ф, 4Х5МФС и др.

Направляющая часть стандартного выталкивателя делается с предельными отклонениями по f 9. Подробности материалопровода создают каналы, по которым обрабатываемый материал поступает в формообразующую полость. У разных по конструкции пресс-форм литниковая совокупность складывается из разных подробностей: литниковой втулки, центральной втулки (см. рис.

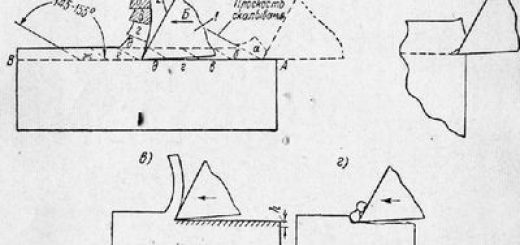

15.5), рассекателя, пятки и др. Рассекателем именуют подробность (в подвижной части пресс-формы) в виде стержня, выступающего над линией разъема против литникового хода, предназначенного для плавного входа потока материала в литник, извлечения литника из литникового входа при раскрытии пресс-формы, и для уменьшения количества литникового входа.

рассекатели и Литниковые втулки испытывают громадные тепловые и механические нагрузки, скоро изнашиваются и исходя из этого их делают быстросменными.

Для важных подробностей литниковой совокупности пресс-форм для железных изделий используют стали 4Х5В2ФС либо ЗХ2В8Ф. Их подвергают азотированию либо низкотемпературному газовому цианированию на глубину 0,3—0,5 мм; твердость 60—65 HRQ.

Предельные отклонения размеров поверхности, по которой литниковая втулка сопрягается с пресс-формой, должны соответствовать Л8. Остальные посадочные размеры ее делают с предельными отклонениями по Н8, Н7 и А8.

Подробности конструктивного назначения крепят матрицы, пуансоны, стержни, выталкиватели, подробности литниковой совокупности. Эти подробности кроме этого фиксируют верное обоюдное положение половин пресс-формы и надежно удерживают их в этом положении в момент прессования.

К подробностям конструктивного назначения относят плиты, обоймы, направляющие втулки и колонки, упоры, фиксаторы, болты, винты и др. Различают плиты для крепления пуансонов, матриц, выталкивателей, стержней, самой пресс-формы к рабочей машине.

Плиты делают из сталей Ст 3, 5, 6; 40, 45, 50. Самый употребительны три последние марки. Твердость материала плит не меньше 34—38 HRCs. Главное требование к плитам — строгая параллельность их плоскостей.

Предельные отклонения по толщине должны соответствовать /гб, шероховатость их плоскостей не ниже Ra = 1,25 мкм.

Направляющие втулки и колонки снабжают строгое обоюдное размещение половин пресс-формы. Крепят колонки буртом либо гайкой.

В большинстве случаев колонку делают на 10—15 мм выше стержней чтобы при смыкании половин пресс-формы сперва (направляющими втулками и колонками) фиксировались плиты, а уже позже стержни занимали требуемое положение. Используют две, три и четыре колонки в зависимости от конструкции пресс-формы.

В качестве материалов направляющих колонок и втулок применяют стали У7, У8, каковые закаливают до 50—55 HRQ и отпускают. Для надежной работы особенно дорогих пресс-форм направляющие втулки и колонки делают из легированной стали, азотируют либо сульфа-цианируют.

Сульфацианирование лучше азотирования, поскольку сера сокращает коэффициент трения и тем самым сокращает износ.