Форматная обрезка плит установка урп-1

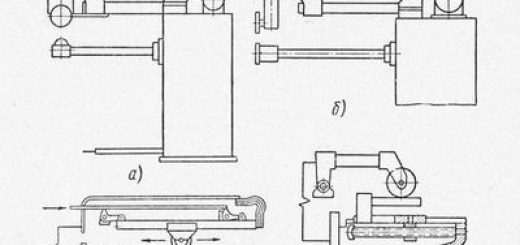

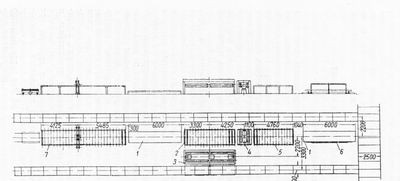

Установка для обрезки жёстких и полутвердых плит типа УРП-1, созданная НИИбуммашем, предназначается для съема с вагонеток плит, поступающих из увлажнительных камер, и обрезки кромок по формату, установленному ГОСТ. Она складывается из следующих частей: выгружателя, приемного стола для складывания плит (2 шт.), стола подачи — для транспортирования плит на продольную резку, станка продольной резки, продольно-поперечного транспортера для подачи плит на поперечную резку либо для резки на полосы, станка поперечной резки, станка резки нестандартных плит.

Выгружатель представляет собой сварной каркас из труб, швеллеров, угольников и шести роликов, по которым плиты на ребре выкатываются из загрузочных тележек и укладываются на приемный стол, а с него на стол подачи. Стол помогает для подачи плит в станок продольной резки.

Для предотвращения перекоса плит имеется продольная рейка, к которой прижимается кромка плиты. Станок продольной резки создаёт одновременную обрезку двух продольных кромок плиты.

Он складывается из двух электропил ЦЭ-4, установленных на суппортах, каковые перемещаются по направляющим при помощи ручных зубчатой передачи и маховичков. По окончании установки на определенный размер резки суппорты закрепляются на направляющих при помощи особого зажимного механизма.

Для подачи плит на пилы имеются две пары приводных вальцов, смонтированных на станине. Нижние вальцы вращаются в неподвижных опорах, а верхние имеют опоры, укрепленные в шарнирных кронштейнах, и смогут устанавливаться по вертикали в зависимости от толщины плит.

опускание и Подъём вальцов производится вручную при помощи винтовых механизмов вращения маховичков, расположенных на продольных балках станины. Привод вальцов осуществлен от электродвигателя мощностью 9,8 квт через редуктор Цепной передачей.

По окончании обрезки кромок плита поступает на продольно-поперечный транспортер, воображающий собой комбинацию роликового транспортера из 17 приводных трубчатых роликов с цепным, складывающимся из четырех несущих цепей, связывающих приводной вал с ведомыми. Цепи направлены поперек транспортера и снабжены двумя захватами любая.

Помимо этого, имеются упор, опускание и подъём которого управляются электромагнитом, и два приводных валика. цепной транспортёр и Ролики имеют личные приводы от двух электродвигателей мощностью по 1,7 квт.

Назначение продольно-поперечного транспортера содержится в приемке плит по окончании обрезки продольных кромок и передаче плит на станок поперечной резки. Плиты, имеющие какие-либо недостатки, захватываются вальцами и, минуя станок поперечной резки, передаются на приемный стол к станку резки нестандартных плит.

Рис. 1. Схема типа УРП-1 для резки плит: 1 — приемный стол; 2 — транспортер продольно-поперечный; 3 — станок поперечной резки; 4 — станок продольной резки; 5 — стол подачи; 6 — выгружатель; 7 — стол резки нестандартных плит

Станок поперечной резки помогает для одновременной обрезки двух разрезания плит и поперечных кромок поперек. Конструкция станка для поперечной резки во всем подобна станку продольной резки и отличается наличием третьей электропилы ЦЭ-4.

Станки оборудованы неспециализированной вытяжной установкой для пыли и удаления опилок.

Станок резки нестандратных плит складывается из роликового стола с 29 неприводными роликами, портальной рамы, по которой в поперечном направлении ходит каретка с укрепленной на ней электропилой ЦЭ-2. На столе смонтирован механизм установки на размер отрезаемых полос, складывающийся из 11 откидных упоров, связанных тросиками через совокупность роликов с рукоятками управления, расположенными в общей коробке.

Работа установки протекает следующим образом. По окончании выгрузки из увлажнительной камеры тележки с плитами поступают на подающее устройство, расположенное перед выгружателем.

Плиты вручную выкатывают по роликам выгружа-теля и кладут на приемный стол. По окончании выкатывания очередной плиты тележка перемещается на 20 мм для подачи следующей плиты к выгружателю.

Со стола плиты кроме этого вручную помещают на стол подачи и по роликам подают в станок продольной резки. Потом все операции производятся машинально: плита захватывается передней парой приводных вальцов станка и подается к двум вращающимся дисковым пилам, каковые создают обрезку продольных кромок на размер 1200 мм.

Обрезанная плита захватывается задней парой приводных вальцов и передается на продольно-поперечный транспортер. В то время, когда плита всецело выходит из станка продольной резки и занимает требуемое положение по отношению к пилам станка поперечной резки, ее захватывает цепной транспортер и подает в станок поперечной резки.

Тут в один момент производится тремя электропилами обрезка поперечных кромок и разрезка плиты на две части. Со станка поперечной резки плиты попадают конкретно на вагонетки для отправки в склад.

Бракованные плиты, минуя станок поперечной резки, подаются на приемный стол станка резки нестандартных плит, откуда их вручную перекладывают на роликовый стол и подвергают разрезке на полосы. С момента вхождения передней кромки плиты в приводные вальцы станка продольной резки все предстоящие операции производятся машинально.

Станки с ручным управлением

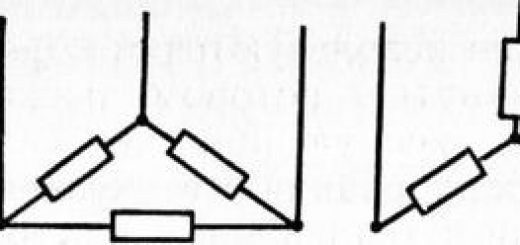

На действующих фирмах используются, не считая обрисованного устройства, форматные станки с ручным управлением, и так именуемые универсальные станки. Форматный агрегат с ручным управлением включает приемный стол, продольно- и поперечно-обрезные станки.

Продольно-обрезной станок складывается из станины, подающего механизма и режущего механизма. К передней поперечине станины прикреплен приемный стол станка, куда подаются плиты.

Сбоку на столе имеется направляющая линейка из уголка, перемещающаяся по ширине стола. Подающий механизм имеет две пары вальцов D = 240 мм, приводимых во вращение со скоростью 38 об/мин через цепную передачу от электродвигателя мощностью 2,2 квт с числом оборотов 920 в 60 секунд.

Скорость подачи плиты 0,5 м/сек. При ручном надвигании плиты со стороны подачи передняя пара вальцов захватывает ее и подает к режущему механизму.

Режущий механизм складывается из двух дисковых циркульных выпивал (при чисто обрезной ширине плит 1200 мм) D = 350 мм, толщиной 2,3 мм, установленных на одном валу на расстоянии друг от друга, равном чистообрезной ширине плиты. Привод выпивал осуществляется от электродвигателя мош-нотью 4,4 квт с числом оборотов 2800 в 60 секунд.

Число оборотов выпивал 1500 в 60 секунд. Под пилами устроены маленькие бункера для опилок. Кромки удаляются от выпивал вручную. На пильном валу для продольной обрезки возможно установлена третья круглая выпивала (для случая нарезки узких плит).

Пройдя продольно-обрезной станок, древесно-волокнистая плита захватывается второй парой вальцов механизма подачи и поступает на стол перед поперечно-обрезным станком, являющимся продолжением станка для продольной обрезки. Станок поперечной обрезки складывается из металлической рамы, по верхней горизонтальной балке которой вручную на двух роликах перемещается каретка с электродвигателем.

На финише вала электродвигателя мощностью 0,77 квт с числом оборотов 2860 в 60 секунд закреплена дисковая выпивала D = 350 мм, толщиной 3 мм. Стол, по которому подаются плиты, имеет последовательность подвижных упоров с педальным рычажным приводом, включаемых соответственно длине обрезаемых плит.

Устройство этого стола подобно устройству стола для продольной обрезки. Станки приспособлены для форматной обрезки жёстких плит толщиной 3—5 мм.

Универсальный станок

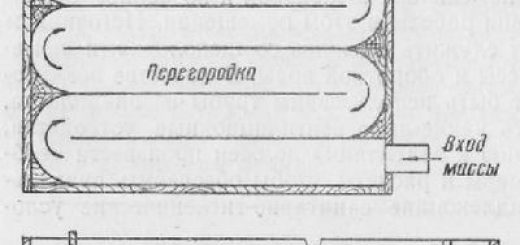

При производстве пористых плит используется автоматическая форматная их обрезка без разрыва производственного потока. Агрегат для обрезки пористых плит складывается из продольно-обрезного и поперечно-обрезного станков.

Последний есть продолжением первого и установлен под прямым углом к нему. При работе на этом агрегате плиты из разгружателя роликовой сушилки поступают на роликовый транспортер, являющийся промежуточным звеном между разгружателем и обрезным станком.

Транспортер длиной Ими шириной 3 м приводится в перемещение от электродвигателя мощностью 3 л. с. с числом оборотов 950 в 60 секунд. Продольная обрезка плит осуществляется тремя круглыми пилами D = 400 мм, насаженными на один неспециализированный вал с электродвигателем мощностью 20 л. с. с числом оборотов 2920 в 60 секунд.

Продольно-обрезной станок создаёт обрезку кромок и продольный раскрой плит на две равные части по 1200 мм. Обрезанные плиты доходят до конца рольганга и переходят на стол поперечно-обрезного станка, имеющего ширину 5,6 м, равную длине поступающих плит, поскольку станки установлены под прямым углом.

Плиты, дойдя до упора стола поперечно-резального станка, захватываются четырехцепным транспортером станка поперечной резки и подаются им к круглым пилам, насаженным на неспециализированный вал с электродвигателем мощностью 20 л. с. Число выпивал на поперечно-обрезном станке устанавливается в зависимости от формата плит. Привод цепного транспортера осуществляется от электродвигателя мощностью 5 л. с. с числом оборотов 1450 в 60 секунд.

Скорость перемещения материала на рольганге — 2,5 м/мин. Станок может обрезать сходу два слоя плит.

При работе на форматных станках перед их пуском подается предупредительный сигнал для персонала , после этого включается электродвигатель, приводящий вал режущего механизма, электродвигатель редуктора подающего механизма и, наконец, эксгаустер, удаляющий отходы. При остановке станка выключаются электродвигатели сперва подающего механизма, после этого режущего механизма и, наконец, эксгаустера.

Зубья у выпивал должны быть с маленьким разводом (не более чем в 1,5 раза по отношению к толщине диска) и неизменно остро отточены. При сходе с плиты верхние валики подающего механизма не должны ударяться о нижние; это предупреждается регулировкой положения упорного болта при помощи маховичка.

Ремни передачи должны быть неизменно натянуты. Направление вращения пилы при резании должно быть таким, дабы перемещение зубьев пилы с режущей стороны шло сверху вниз.

Продольно-обрезной станок должен быть снабжен предохранительным щитком со стороны подачи плит в станок, откидным ограждением вальцов и их цепной передачи, ограждением передачи пильного вала. На пильном диске поперечно-обрезного станка должен быть глухой предохранительный кожух.

Все ограждения нужно надежно усиливать. Перед пуском станка включается вентилятор, отсасывающий пыль.

смазка и Чистка станков производятся лишь по окончании их полной остановки.