Головки с подвижным корпусом

Головки с подвижными корпусами используются на станках, предназначенных для обработки более больших подробностей. В механизмах подач этих головок употребляются кулачковые механизмы с пространственными кулачками, электромеханические приводы с гайкой и винтом, гидравлические приводы.

Приводы с кулачковыми механизмами находят относительно маленькое использование, поскольку для каждой технологической операции нужно изготовлять особый кулачок; без большого усложнения привода тяжело исключить тяжелые потери времени на холостые ходы и обеспечить получение громадных упрочнений подачи, нужных при одновременной работе солидным числом инструментов. Громаднейшее распространение взяли головки с электромеханическим и гидравлическим приводами.

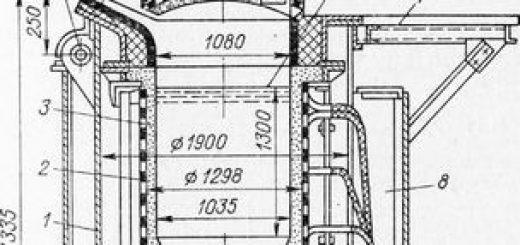

Рис. 1. Головка с электромеханическим приводом.

Головки с электромеханическим приводом. Головки с электромеханическим приводом разных типоразмеров выпускаются Минским заводом автоматических линий. Корпус головки перемещается по направляющим плиты.

Фланцевый электродвигатель информирует перемещение валу, от которого приобретают вращение шпиндели шпиндельной коробки, прикрепляемой к торцу подвижного корпуса. От червяка привода главного перемещения заимствуется перемещение рабочей подачи.

При стремительных ходах привод подачи приобретает перемещение от электродвигателя.

При рабочих ходах вращение приобретает вращающаяся гайка, воображающая собой гильзу, в которой жестко закреплена гайка и может смещаться в осевом направлении гайка, служащая для устранения зазора в паре винт-гайка. На гильзе жестко закреплена червячная шестерня.

Червячная шестерня может приобретать вращение от червяка через одну из двух разных кинематических цепей, каковые включаются электромагнитными муфтами. Электромагнитные муфты сцепляют вал червячного колеса или с приводным валом сменных шестерен, или — сменных шестерен.

Посредством сменных шестерен возможно настроить две разные подачи, машинально переключаемые в течение цикла. От сменных шестерен вращение передается валу червяка, зацепляющегося с червячным колесом.

Червяк связан с валом предохранительной фрикционной муфтой. На протяжении рабочей подачи винт удерживается электромагнитным тормозом.

Тормоз включается пружиной, и выключается при подаче тока в обмотку муфты.

Всеми переключениями в ходе осуществления автоматического цикла руководят упоры, закрепленные в пазу неподвижного основания, влияющие на путевые тумблеры. При правильном останове перемещение корпуса ограничивается твёрдым упором.

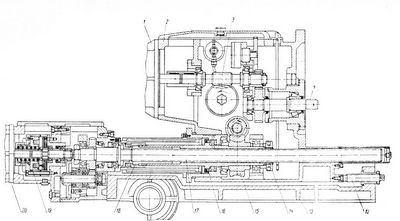

Головки с гидравлическим приводом. В агрегатных головках в основном употребляется привод с дроссельным регулированием.

Для увеличения к. п. д. уменьшения и привода нагрева масла в гидроприводах агрегатных головок используются сдвоенные лопастные насосы. При рабочих ходах включается один, при стремительных — оба насоса.

Для получения стремительных ходов используются схемы с дифференциальными цилиндрами. Одна из схем агрегатной головки была рассмотрена выше.

Корпус подвижной головки перемещается, так же как в прошлой конструкции, по направляющим неподвижной плиты. Фланцевый электродвигатель информирует вращение приводному валу и лопастному насосу. Резервуар для масла находится в корпуса головки.

К корпусу головки прикрепляется цилиндр, шток которого связан с неподвижной плитой.

Вся аппаратура управления монтируется в корпусе головки. Упоры, переключающие гидравлические аппараты и конечные выключатели, размещаются в пазах плиты либо подвижного корпуса.

Наровне с самодействующими агрегатными головками, каковые располагают аппаратурой управления и собственным приводом подач, используются кроме этого несамодействующие агрегатные головки с гидравлическим приводом. В этом случае в головке обрисованной выше конструкции помещается лишь поршневый гидравлический двигатель, а гидроаппаратура и система питания представляет собой отдельный агрегат.

Несамодействующие головки более компактны.

Сейчас в практике станкостроения начинают обнаружить использование самодействующие столы, каковые отличаются от самодействующих головок тем, что вместо подвижного коробчатого корпуса они имеют плоский подвижной стол, на котором смогут устанавливаться или разные шпиндельные бабки, или обрабатываемые подробности.

Рис. 2. Головка с гидравлическим приводом.

Рис. 3. Насадка с фланцевым креплением к подвижной гильзе.

коробки и Шпиндельные насадки. Шпиндельные насадки головок с подвижными гильзами закрепляются на финише гильзы.

Метод крепления насадки определяется конструкцией финиша подвижной гильзы. В случае если гильза имеет ровный финиш, то хвостовик насадки с центрирующим отверстием выполняется в форме стяжного хомута, что зажимается на финише гильзы.

Большим распространением пользуется фланцевое крепление. Корпус насадки прикрепляется болтами к фланцу подвижной гильзы.

Ведущий валик связан торцовым выступом с приводным валом головки. Так как расстояние между осями шпинделей мало, то подшипники шпинделей перемещены относительно друг друга в осевом направлении.

К корпусу насадки на скалке подвешена кондукторная плита с кондукторными втулками для направления режущего инструмента. При опускании гильзы с насадкой кондукторная плита фиксируется втулками зажимного приспособления.

При предстоящем перемещении гильзы сжимаются пружины, расположенные между кондукторной плитой и корпусом насадки.

Рис. 4. Насадка с выносным шпинделем.

Рис. 5. Насадка для фрезерных работ.

Подобную конструкцию имеют шпиндельные коробки головок с подвижными корпусами.

Для исполнения операций, каковые требуют подвода инструмента с внутренней стороны, используются насадки с вынос ыми шпинделями.

Для исполнения на агрегатных станках разного рода фрезерных работ используются насадки со шпинделями, расположенными перпендикулярно к направлению перемещения гильзы либо корпуса. Насадка, продемонстрированная на рис.

5, прикрепляется к фланцу гильзы и для увеличения жесткости поддерживается двумя штангами, прикрепленными к торцу корпуса головки, каковые входят в отверстия корпуса насадки.

шпиндельных шпинделей коробок и Расположение насадок определяется характером делаемых технологических операций. Сами ряд деталей и шпиндельные узлы передач кроме этого нормализованы.