Горизонтальные сверлильно-пазовальные станки

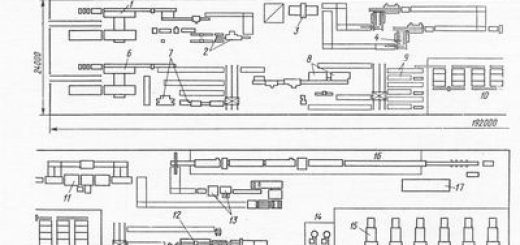

Конструкция станков. Горизонтальные сверлильно-пазовальные станки производят двусторонние (СВПГ-1, СВПГ-2) и с наклоняемым столом (СВПГ-3).

Сверлильно-пазовальный горизонтальный двусторонний станок СВПГ-1 (рис. 120) рекомендован для выборки пазов с размерами по ширине, длине и глубине 16X50X80 мм.

На станке СВПГ-2 обрабатывают пазы размерами 25X80X125 мм; он имеет подобную конструкцию.

От электродвигателя через ременную передачу осуществляется вращение двустороннего шпинделя, а кроме этого привод боковых колебаний шпинделя через клиноременный вариатор и кривошипно-рычажный механизм.

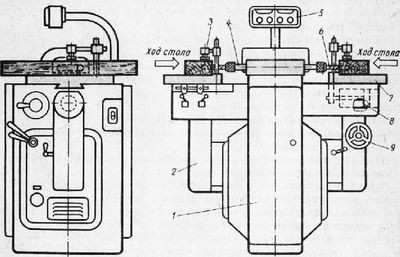

Рис. 1. Сверлильно-пазовальный станок СВПГ-1: 1 — станина, 2 — кронштейн, 3 — пневмоприжим, 4 — шпиндель, 5 — пульт, 6 — концевая фреза, 7 — стол, 8 — воспалений легких двусторонний цилиндр, 9 — маховичок

На финишах шпинделя установлены цанговые патроны с концевыми фрезами либо сверлами.

По бокам станины станка установлены на кронштейнах два рабочих стола. Столы имеют вертикальное наладочное перемещение от маховичков.

В каждого стола смонтирован пневмоцилиндр, делающий горизонтальную подачу стола.

Выбор режима работы. Главными параметрами режима работы станка являются скорость осевой и боковой подачи, а кроме этого частота качаний шпинделя в 60 секунд.

Частоту боковых качаний шпинделя принимают 300 циклов/мин для маленьких пазов и уменьшают до 150 циклов/мин с повышением длины паза.

Наладка станков. На станках применяют в основном одно- и двухрезцовые концевые фрезы, а при большой ширине гнезда — трехрезцовые. Диаметр фрезы обязан соответствовать ширине вырабатываемого гнезда.

Благодаря биения фрезы ширина гнезда больше диаметра фрезы на 0,1…0,2 мм.

Для установки фрез на шпиндель используют цанговый патрон с комплектом сменных цанг, снабжающих зажим инструмента с диаметром хвостовика 8, 10 и 12 мм.

Цанговый патрон выполнен в виде втулки, вовнутрь которой засунута конусная разрезная цанга. Сперва патрон навинчивают на резьбовой финиш шпинделя. После этого крепят фрезу, вращая прижимную гайку.

Гайка, нажимая на торец цанги, перемещает ее в осевом направлении и заклинивает конус цанги между хвостовиком фрезы и втулкой. Так обеспечивается высокая точность положения (соосность) фрезы в шпинделе.

Но наличие патрона удлиняет консольную часть шпинделя и снижает жесткость крепления фрезы. Для увеличения жесткости фрезу крепят цангой, вставляемой в конусное отверстие шпинделя, а прижимную гайку навинчивают на резьбовой финиш шпинделя.

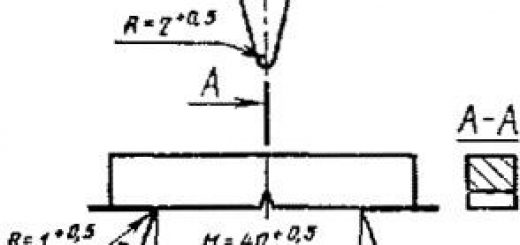

Рис. 2. Крепление концевой фрезы на шпинделе: 1 — шпиндель, 2 — втулка, 3 — цанга, 4 — гайка, 5 — фреза

Стол станка устанавливают по высоте в зависимости от заданного расстояния вырабатываемого гнезда до боковой поверхности подробности. Расстояние а между рабочей поверхностью и фрезой стола изменяют маховичком и осуществляют контроль по шкале, укрепленной на станине.

Для увеличения точности настройки применяют шаблон либо комплект концевых мер.

Рис. 3. Наладка горизонтального сверлильно-пазовального станка: а — настройка стола по высоте, б- настройка величины хода стола; 1 — маховичок, 2 — стол, 3 — шаблон, 4 — фреза, 5 — шкала, 6,7 — пневмораспределители, 8 — упор

В заданное положение стол устанавливают при подъеме вверх, что исключает самопроизвольное опускание стола благодаря зазоров в механизме подъема. Настройка выполнена верно, в случае если при проворачивании шпинделя режущие кромки фрезы легко касаются поверхности шаблона.

Движение стола регулируют в зависимости от требуемой глубины гнезда. Настройку на глубину гнезда Н делают, переставляя путевые пневмораспределители с механическим управлением по направляющим кронштейна.

Амплитуду бокового качания шпинделя регулируют маховичком, смещая ползун относительно оси вращения шкива привода механизма качания. При сверлении отверстий ползун устанавливают в центральное положение, в то время, когда эксцентриситет равен нулю.

По окончании настройки положение ползуна направляться зафиксировать поворотом рукоятки.

Торцовый упор, базирующий подробность, устанавливают на столе так, дабы расстояние от упора до фрезы в ее среднем положении было равняется расстоянию от центра вырабатываемого гнезда до торца подробности.

Пневматические прижимы по высоте усиливают на столе так, дабы между деталью и рабочей поверхностью прижима был зазор 2…4 мм. Не нужно располагать прижимы с громадным вылетом довольно стойки, поскольку такое размещение не снабжает надежного крепления подробности.

Скорость рабочего хода стола и частоту качаний шпинделя устанавливают в зависимости от размеров вырабатываемого твёрдости и гнезда древесины. Движение стола регулируют дросселем в пределах 0,5…1,5 м/мин.

При малых обработке древесины и диаметрах фрез жёстких пород не направляться трудиться на громадных скоростях чтобы не было поломки инструмента.

По окончании настройки обрабатывают пробные подробности. При необходимости станок поднастраивают и обрабатывают всю партию подробностей.

Работа на станках. Станок обслуживает один рабочий. Станочник берет очередную заготовку из штабеля, укладывает на стол, базируя по упору и направляющей линейке.

Убедившись в верном положении заготовки, он включает подачу, наряду с этим осуществляется фрезерование паза и автоматическое закрепление заготовки. В ходе исполнения операции станочник берет следующую заготовку и укладывает ее на второй стол.

По окончании обработки на первой позиции подробность освобождается и станочник укладывает ее в штабель готовых подробностей. Цикл повторяется.

При необходимости проверки качества обработки подачу отключают и подробность осуществляют контроль калибром либо измерительным инструментом. Полученные подробности должны удовлетворять следующим требованиям.

Равномерность ширины гнезда обязана соответствовать 11… 13-му квалитетам. Отклонение от параллельности пласти гнезда к базисной поверхности подробности допускается не более 0,15 мм на длине 100 мм.

Шероховатость поверхности Rrnmax должна быть не более 200 мкм.