Химическая очистка поверхности

Химическая очистка изделий перед пайкой содержится в удалении с поверхности металлов жировых пленок, других загрязнений и окислов. К операциям химической очистки поверхности относятся травление и обезжиривание.

Обезжиривание поверхности металлов производится разными методами. Обширно используют следующие методы обезжиривания: в органических растворителях; в растворах щелочей; электрохимическое; ультразвуком.

Обезжиривание в органических растворителях. Обезжиривание подробностей перед пайкой от минеральных и минеральных смазок и растительных масел (технического вазелина, солидола и пушечного сала), и от вторых загрязненИй довольно часто реализовывают промывкой в органических горючих растворителях, бензине и керосине, и негорючих материалах (дихлорэтане, трихлорэтилене, четыреххлористом углероде и др ) . Эти вещества вредны для здоровья и их используют только в особых герметически закрытых аппаратах, оборудован-нЫх замечательной вытяжной вентиляцией.

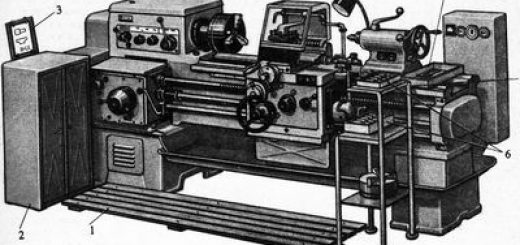

Рис. 1. Установка для обезжиривания в летучих растворителях

самые эффективными растворителями жиров являются трихлорэтилен и дихлорэтан, в особенности в то время, когда их используют в парообразном состоянии.

По окончании обработки органическими растворителями выполняют Дополнительное обезжиривание в керосине либо бензине. При промывке подробностей в керосине либо бензине операция проводится последовательно в двух-трех ваннах, причем в последней из них Обязан пребывать чистый растворитель.

По окончании промывки для удаления остающейся узкой пленки жиров подробности протирают тканью либо опилками из древесины мягких несмолистых пород.

Для обезжиривания подробностей разных размеров в органических растворителях по окончании механической обработки используют установку, изображенную на рис. 1. Установка складывается из камеры с крышкой, резервуара для растворителя, фильтра, насоса и душирующего устройства.

Подробности, подлежащие обработке, помещают в камеру и включают насос. Органический растворитель из резервуара нагнетается по трубе в душирующее устройство, воображающее собой трубу с совокупностью форсунок, расположенных по периметру .камеры.

Растворитель, стекая с подробностей, попадает в резервуар, где, пройдя через сетчатый фильтр, очищается от механических примесей. Из резервуара растворитель опять подается в душирующее устройство.

Для удаления вредных испарений установка снабжена вытяжной вентиляцией, труба 4 которой присоединена к камере.

Обезжиривание в растворах щелочей. Растительные и жиры и животные масла под действием щелочи омыляются, т. е. образуют растворимые мыла. Наряду с этим масла отделяются от поверхности металла и происходит процесс обезжиривания.

Мыло, появившееся в следствии действия щелочи, легко смывается с поверхности металла тёплой водой.

Минеральные масла, как мы знаем, щелочами не омыляются. Щелочи в этом случае ведут к образованию эмульсий, в которых частички жира отделяются от поверхности металла и остаются в растворе в мелкораздробленном состоянии.

Данный процесс проходит существенно стремительнее при наличии в обезжиривающем растворе поверхностноактивных веществ (эмульгаторов).

Эмульгаторы (смачиватели) ОП-7, ОП-10 и др. при температуре выше 60 °С соединяются с жирами, образуя эмульсии. При понижении температуры эмульсии распадаются и жир всплывает на поверхность обезжиривающего раствора, откуда возможно удален.

Процесс обезжиривания ускоряется методом подогрева раствора, а также в результате перемешивания его сжатым воздухом либо погружением в раствор корзин с подробностями.

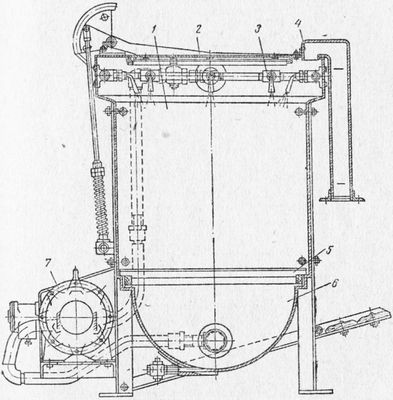

На рис. 2 изображена ванна с качающимися корзинами. На боковой стенке корпуса ванны смонтирован электродвигатель с редуктором.

Вал электродвигателя соединен с кривошипным механизмом, что со своей стороны через рычаг и шатун снабжает сварной раме ритмичные колебательные перемещения (корзины то опускаются, то поднимаются).

Корзины с подробностями находятся в ванны на особых подвесках. Ось рамы закреплена в подшипниках.

Для обезжиривания используют растворы, в состав которых входит едкий натр, фосфорнокислый натрий, углекислый натрий, жидкое стекло и другие химические вещества.

По окончании обезжиривания подробности шепетильно промывают сперва в тёплой, а после этого в холодной проточной воде.

Электрохимическое обезжиривание. При пропускании постоянного электрического тока через электролит ионы водорода, соприкасаясь с поверхностью изделий, подвешенных на катоде, механически сбивая частицы жира в электролит, перемещают и превращают жир в мелкораздробленные частицы (эмульгируют).

На протяжении работы в электролите около изделий накапливается щелочь, что активизирует процесс обезжиривания.

Рис. 2. Ванна для обезжиривания с качающимися корзинами

Использование для обезжиривания переменного тока имеет последовательность преимуществ. Замена постоянного тока при электрообезжиривании переменным при наличии эмульгаторов типа ОП сокращает время обезжиривания с 5—7 мин до 15—20 сек, а в некоторых случаях и до 5 сек.

Использование переменного тока ликвидирует выделение водорода совершает процесс взрывобезопасным.

Совместное применение переменного тока и эмульгаторов разрешает снизить температуру обезжиривающих растворов до 60—70 °С (вместо 80—95 °С).

В электролиты входит едкий натр, фосфорнокислый натрий, углекислый натрий, другие вещества и жидкое стекло.

Преимущества электрохимического обезжиривания — хорошее качество и быстрота процесса очистки. Значительные недочёты—непригодность для очень сильно загрязненных изделий сложной формы с глубокими впадинами из-за низкой рассеивающей способности электролитов, опасность поглощения изделиями водорода, делающего металл хрупким.

По окончании электрохимического обезжиривания подробности промывают в проточной холодной воде, а после этого в тёплой (80—100 °С).

Обезжиривание ультразвуком. Широкое использование взяла сейчас ультразвуковая очистка поверхностей маленьких подробностей сложной конфигурации.

Обезжиривающий раствор с загружёнными в него подробностями приводят посредством вибратора в стремительное колебательное перемещение (частота колебаний превышает 20 000 гц). Такие колебания именуются ультразвуковыми, т. е. сверхзвуковыми.

Благодаря колебательному перемещению в растворе появляются сложные явления, существенно ускоряющие и улучшающие очистку подробностей сложной формы от жиров, ржавчины, окалины, остатков и окисных плёнок абразивных притирочных и полировочных паст. В качестве эмульгаторов для ультразвукового обезжиривания используют каустическую соду, кальцинированную соду, тринатрийфосфат и другие вещества.

Установка для ультразвуковой очистки складывается из трех главных элементов: источника электрических колебаний— лампового генератора (к примеру, УЗ Г-10), преобразователя электрических колебаний в упругие механические волны (ПМС-6) и ванн с соответствующими растворами для очистки.

Схема ванны для ультразвукового обезжиривания продемонстрирована на рис. 2. Существует два метода обезжиривания посредством ультразвука.

При очистке больших подробностей первым методом ванна с моющим раствором соединена через мембрану с магнитострикционным преобразователем, возбуждающим ультразвуковые колебания громадной частоты конкретно в растворе.

Для очистки небольших подробностей вторым методом ванну, заполненную моющим деталями и раствором, помещают в бак с водой либо трансформаторным маслом. На дне бака расположен магнитострикционный преобразователь, от которого ультразвуковые колебания передаются через мембрану и масло магнитостриктора деталям и раствору.

Использование ультразвуковой очистки подробностей перед пайкой существенно повышает производительность и усиливает условия труда, снабжает, высокий уровень качества очистки и исключает применение бензина и других органических растворителей.

Травление реализовывают двумя методами — химическим а электрохимическим.

Химическое травление. Содержится в удалении посредством кислот с поверхности тёмных металлов окалины либо ржавчины, а с поверхности цветных металлов — окисных пленок.

Для ускорения процесса травления подробности нужно предварительно обезжирить, поскольку жировые загрязнения мешают растворению окислов металла.

Травление тёмных металлов в большинстве случаев реализовывают в растворах серной либо соляной кислот, время от времени с добавками плавиковой, азотной и хромовой кислот. Для медных сплавов и травления меди используют, в большинстве случаев, смеси и азотную кислоту с другими кислотами.

Рис. 3. Схемы ванн для ультразвукового обезжиривания:

а — для больших подробностей, б — для небольших подробностей

Для химического травления используют в большинстве случаев древесные либо цементные баки, выложенные в кислотоупорными плитками.

Небольшие подробности погружают в ванну в корзинах либо лотках (рис. 19).

Травление металла в большинстве случаев сопровождается обильным выделением на поверхности изделий газообразного водорода, содействующего механическому отделению окислов от поверхности металла. Водород наряду с этим попадает (диффундирует) в верхние слои металла, что приводит к хрупкости и ломкость металла, и ведет к образованию на поверхности металла «травильных пузырей», каковые часто становятся обстоятельством брака.

Для устранения травильной хрупкости и уменьшения возможности перетравливания рекомендуется додавать в травильные растворы травильные присадки КС, ЧМ, УНИКОЛ, приобретаемые методом особой обработки отходов мясных комбинатов и других пищевых фирм, либо кое-какие высокомолекулярные органические вещества, именуемые ингибиторами (замедлителями).

Рис. 4. Приспособления для травления небольших подробностей

По окончании травления подробности шепетильно промывают в проточной холодной воде, после этого в тёплой воде и совсем опять в проточной холодной.

Электрохимическое травление. Различают анодное и катодное электрохимическое травление. При анодном травлении происходит электролитическое механическое отрывание и растворение металлов с поверхности пленки окислов выделяющимися пузырьками кислорода.

Катодное травление является следствием химического восстановления металла из механического отрывания и окисла окислов бурно выделяющимся водородом.

Самый распространенным методом есть анодное травление, при котором изделия покупают совсем чистую, легко шероховатую поверхность. Но наряду с этим поверхность металла возможно легко перетравить, если не выдерживать режима травления.

При катодном травлении опасность перетравливания исключается, но благодаря вероятного насыщения поверхности водородом металл может стать хрупким.

Длительность электролитического травления зависит от состояния поверхности и колеблется от 0,5 до 5 мин. Подогрев электролита до 50°С существенно активизирует травление.

Для электролитического (анодного и катодного) травления стали используют растворы серной хлористого натрия и кислоты.