Очистка, промывка и дефектовка деталей

промывка и Очистка подробностей

По окончании разборки станка подробности и сборочные единицы должны быть очищены и промыты, поскольку чем чище подробности, тем легче распознать в них недостатки. Помимо этого, промывка и очистка загрязненных подробностей улучшают санитарные условия ремонта.

промывку и Очистку нужно проводить кроме этого при подготовке подробностей к восстановлению либо к окраске.

Очистка подробностей ремонтируемого оборудования производится следующими методами: термическим (огневым), механическим, абразивным, химическим.

Термический метод содержится в очистке подробностей (удалении старой краски и ржавчины) пламенем (паяльной лампой либо газовой горелкой).

При механическом методе очистки ветхая краска, ржавчина и отвердевшие наслоения масла снимаются с подробностей щетками, механизированными шарошками, ручными разными машинками и другими переносными механизмами.

При абразивном методе очистка осуществляется по большей части гидропескоструйными установками

При химическом методе ветхую краску, смазку, наслоения масел и другие загрязнения удаляют особой пастой либо растворами, складывающимися из негашеной извести, мела, каустической соды, других компонентов и мазута.

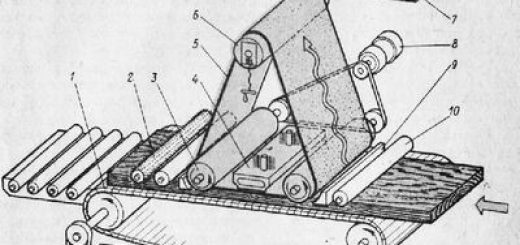

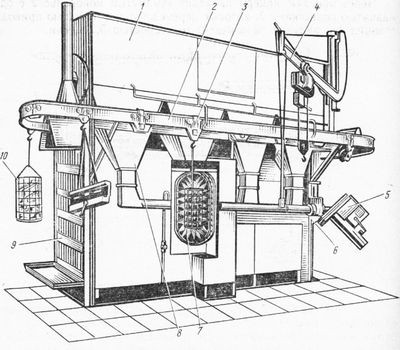

Рис. 1. Стационарная моечная машина

Механизированная промывка подробностей производится в стационарных и мобильных моечных установках под действием сильных струй, образующихся в следствии подачи жидкости насосом под определенным давлением.

На рис. 1 представлена стационарная моечная машина, складывающаяся из моечной камеры, над которой размещены восемь баков с моющей жидкостью количеством м3 любой.

Семь баков с пирамидальными доньями, расположенных по двум сторонам установки, кроме собственного главного назначения являются кроме этого отстойниками В качестве моющей жидкости используется раствор следующего состава: 2—3% кальцинированной соды; 0,3—0,5% моющего средства ОП-7; 2—3% нитрита натрия; другое вода.

Из баков моющая жидкость при температуре 80° С подается насосом под давлением 0,6 МПа (6 кгс/см2) в качающий гидрант (трубу с 40 соплами).

Подогрев жидкости осуществляется паром при помощи трубчатых калориферов, смонтированных в баков. Использованный раствор стекает в поддон с сеткой, откуда опять подается особым насосом в баки.

Через моющую камеру проходит замкнутый монорельс с одиннадцатью подвесками, каковые перемещаются посредством приводной станции (на рисунке не продемонстрирован) со скоростью 0,2 м/мин.

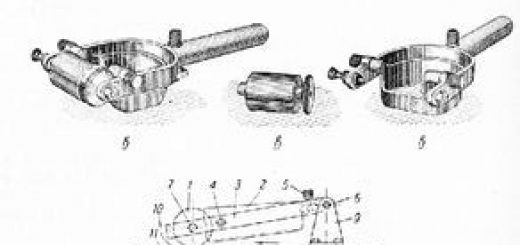

Рис. 2. Мобильная моечная машина

Особые корзины с загруженными сборочными единицами и деталями подвешивают на крюки подвесок посредством консольной балки и электротельфера. детали и Сборочные единицы подаются в моечную камеру через самооткрывающиеся и закрывающиеся многостворчатые двери.

Один раз в квартал надеется слить всю моющую жидкость через грязеотводной коллектор, промыть баки и залить новый раствор.

Для промывки подробностей конкретно на рабочих местах пользуются мобильными моечными ваннами либо моечными автомобилями, в качестве моющей жидкости используется керосин В ваннах подробности промывают вручную, а в моечных автомобилях данный процесс механизирован.

На рис. 2 продемонстрирована мобильная моечная машина, складывающаяся из тележки с закрепленной ванной, в нижней части которой установлена сетка.

Для промывки небольших подробностей к боковой стенке ванны прикреплена полка. Ванна закрывается крышкой.

К наклонным плоскостям дна ванны приварен патрубок, по которому загрязненная жидкость сливается в бачок, имеющий перегородки, образующие в бачке отстойники. В бачок вмонтирован электронасос, что нагнетает по бензостойкому шлангу и трубе жидкость для промывки подробностей.

Дефектовка подробностей

По окончании промывки на поверхностях разобранных подробностей прекрасно видны царапины, трещины, выбоины и возможно с нужной точностью измерить подробности при дефектовке.

Дефектовку промытых и просушенных подробностей создают по окончании их комплектовки по сборочным единицам, которую необходимо делать бережно и пристально. Каждую подробность сперва осматривают, после этого соответствующим поверочным и измерительным инструментом контролируют ее размеры и форму В отдельных случаях контролируют сотрудничество данной подробности с другими, сопряженными с ней, дабы установить, вероятен ли ремонт данной подробности либо целесообразнее ее заменить новой.

Сведения о подробностях, подлежащих замене и ремонту, заносят в ведомость недостатков на ремонт оборудования.

Верно составленная и достаточно подробная ведомость недостатков есть значительным причиной в подготовке к ремонту. Данный важный документ в большинстве случаев образовывает технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК.

При дефектации принципиально важно знать и мочь назначать величины предельных износов для разных подробностей оборудования и допустимые предельные ремонтные размеры К примеру, допускается уменьшение диаметра резьбы ходовых винтов — 8% номинального диаметра; уменьшение диаметров шеек валов, осей и шпинделей — 5—10% номинального диаметра; уменьшение толщины стенок полых осей и шпинделей — 3—5% номинальной толщины.

Подробности разбраковывают на три группы: первая — годные для предстоящей эксплуатации; вторая — требующие ремонта либо восстановления; третья — негодные, подлежащие замене.

Ремонту подвергают трудоемкие в изготовлении подробности, восстановление которых обходится существенно дешевле снова изготовляемых. Ремонтируемая подробность обязана владеть большим запасом прочности, разрешающей восстанавливать либо изменять размеры сопрягаемых поверхностей (по совокупности ремонтных размеров), не снижая (во многих случаях повышая) их долговечность, сохранив либо улучшив эксплуатационные качества сборочной агрегата и единицы.

Подробности подлежат замене, в случае если уменьшение их размеров в следствии износа нарушает обычную работу механизма либо приводит к дальнейшему интенсивному износу, что ведет к выходу механизма из строя.

При ремонте оборудования заменяют подробности с предельным износом, и с износом меньше допустимого, если они согласно расчетам не дослужат до очередного ремонта. Срок работы подробностей рассчитывают с учетом интенсивности и предельного износа их изнашивания в фактических условиях эксплуатации.

При дефектовке подробности нужно маркировать порядковым номером ведомости недостатков, и инвентарным номером автомобили либо станка, это облегчает исполнение предстоящих ремонтных операций.

Маркировку делают клеймами, краской, бирками, электрографом либо кислотой. Клеймением набивают обозначения на нерабочих поверхностях незакаленных подробностей.

Остальными методами маркируют как закаленные, так и незакаленные подробности. К примеру, при маркировке незакаленных подробностей резиновый штамп смачивают в растворе из 40% азотной кислоты, 20% уксусной кислоты и 40% воды; при маркировке закаленных подробностей — в растворе из 10% азотной кислоты, 30% уксусной кислоты, 5% спирта и 55% воды (для закаленных подробностей); намоченный штамп накладывают на нерабочий участок маркируемой подробности.

По окончании выдержки в течение 1—2 мин поверхность нейтрализуют, протирая тампоном, намоченным в растворе кальцинированной содьг.

Подробности, каковые при дефектовке решено заменить, хранят до окончания ремонта механизма, они смогут пригодиться для составления чертежей либо изготовления образцов новых подробностей.