Химическое отверждение слоев оболочки

В случае если в качестве связующего для того чтобы ис—пользуют гидролизованный раствор этилсиликата с органическим растворителем, то оболочки возможно ускоренно высушивать химическим отверждением. Ускоряющие химические агенты изменяют рН связующего раствора, переводя его в область рН 5—6, в которой происходит его стремительное огеливание.

Операцию химического отверждения создают в следующей последовательности. Наносят на блок моделей слой суспензиии обсыпают его зернистым огнеупором.

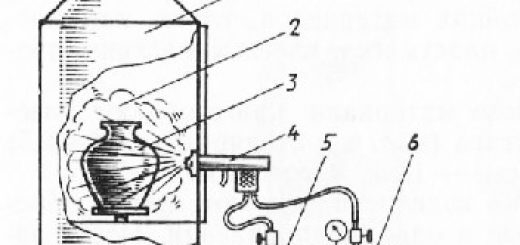

Обсыпанный блок первоначально подсушивают на воздухе, а после этого помещают ненадолго в среду газообразного аммиака. По окончании выдержки блок проветривают (либо обдувают потоком воздуха, либо устанавливают в вакуумную камеру).

Потом модельный блок опять погружают в операции и суспензию формирования второго и последующего слоев оболочки повторяют до получения формы требуемой толщины. Продолжительность сушки оболочковой формы образовывает 3— 8 ч в зависимости от величины числа слоёв и модельного блока оболочки.

Наряду с этим методе не только уменьшается время, нужное для образования оболочки, но и обеспечивается более низкий расход связующего. При воздушной сушке отдельных слоев постоянно испаряется органический растворитель, а при нанесении нового слоя в прошлый просохший слой впитывается связующее, и без того столько раз, сколько наносится слоев.

При химическом отверждении новый слой наносят на еще непросохший прошлый слой, так что в него связующее не впитывается. Этотспособ стремительного изготовления оболочек лег в базу автоматизации операций формирования оболочек.

К примеру, автомат В/О Лицензинторг, Москва (изготовляемый в СССР), действующий на обрисованном принципе, разрешает изготовлять 500 000 форм в год и снабжает выпуск 2500 т отливок. Британский автомат компании GEC Elliot трудится на этом же принципе.

Сейчас наметилась неспециализированная тенденция к созданию связующих и суспензий на их базе, каковые снабжали бы стремительное отверждение оболочковой формы посредством химических способов, в частности обработкой аммиаком. Два патента британской компании Monsanto Chemical ЛТД. защищают гидрозоль Si02, обработанный соляной кислотой либо гидролизованным этилсиликатом в спиртовой среде.

Эти связующие содержат от 30 до 10% Si02, имеют рН суспензии в пределах 1,5—5,0 и могут отверждаться аммиаком. Предварительная подсушка воздухом уменьшается до 50 мин.

Подсушенная оболочка обрабатывается в камере воздушно-аммиачной средой (объемная концентрация NH3 0,05—5,0%) в течение 1 мин, а после этого обдувается в течение 2 мин воздухом. Оболочка складывается из восьми слоев.

Огнеупорным материалом есть силлиманит [69].

Эта же компания создала новую разработку литья по выплавляемым моделям, которая разрешает сократить время, нужное для отверждения одного слоя, до 8 мин; первый слой формируется суспензией со связующим гидрозолем Syton «2х», остальные — со связующим алкозолем Silester 25. Для первого слоя 13 качестве наполнителй советуют применять пылевидный циркон.

Метод отверждения указан выше. Вторые и последующие слои суспензии со связующим — алкозолем Silester 25 подсушивают краткосрочно (5 мин) на воздухе, после этого отверждают аммиаком, обдувают воздухом и т. д.

Данной технологии предшествовал метод, созданный британской компанией Rolls-Royce. На выплавляемую модель наносят первый слой суспензии, складывающийся из водного огнеупорного силиката материала и раствора натрия, последующие слои— суспензии на связующем — гидролизованном этоксиполисилок-сане.

По лицензии Monsanto трудятся многие компании, к примеру, в Англии компания Rolls-Royce, в Канаде компания Canadian Marconi и во Франции.

Обрисованную комбинацию связующих применяют для улучшения качества поверхности отливок. Оболочки же, отвержденные аммиаком, имеют меньшую прочность, чем оболочки, высушенные на воздухе, примерно на 55%.

На Столичном ЗИЛе оболочковую форму изготовляют из суспензии, складывающейся из кристаллического пылевидного кварца и гидролизованного раствора этилсиликата с растворителем ацетоном. Слой суспензии на блоке сушат на воздухе при 23 ± 2 °С и влажностью 57—62% в течение 30 мин.

После этого блок проходит аммиачную сушку (20 мин) и продувается воздухом в течение 10 мин. Так приобретают четыре слоя оболочки.

Последний (пятый) слой наносят из суспензии, складывающейся из жидкого стекла и кристаллического пылевидного кварца.

Недочётом отверждения оболочек аммиаком, не считая пониженного сопротивления и снижения прочности оболочки размыву заливаемым металлом, есть токсичность паров аммиака. Газообразный аммиак легче воздуха и легко диффундирует в рабочую воздух.

Допускаемое количество его паров на рабочих местах в ЧССР образовывает 40 мг/м3, в аварийных случаях 80 мг/м3.

Для ускорения гелеобразования связующего возможно применять и кислые вещества, к примеру углекислый газ (патент британской компании Monsanto Chemical Company).

Гелеобразующие катализаторы (диэтилентриамин либо унде-Циламин) возможно ввести в суспензии методом увлажнения ими обсыпочного материала. В обсыпочный материал катализатор возможно ввести и в порошкообразном Виде, к примеру, углекислый аммоний, комплексные соли фтористых кислот, а согласно данным советской литературы, кроме этого и шлак, приобретаемый при производстве феррохрома (в виде кальциевого ортосиликата).

Согласно данным указанного источника, время сушки уменьшается до 10—15 мин.

Химическое отверждение оболочек вероятно при одновременном применении двух суспензий различной химической природы. В этом случае последовательное нанесение слоев суспензии содействует их обоюдному отверждению.

Это смогут быть суспензии, из которых одна содержит в качестве связующего кислые гидролизованные, а вторая — щелочные гидролизованные этокси-поликсилоксаны. Возможно кроме этого применять в суспензии для первого слоя связующее с кислым гидролизованным этоксиполи-силоксаном со спиртовым растворителем, а для второго слоя гидрозоль Si02 в смеси с аммиачной водой.

спирт и Кислые продукты приводят к гелеобразованию гидрозоля. Со своей стороны щелочные продукты гидролиза содействуют затвердеванию этил-силикатного связующего из-за перехода его в неустойчивую область с рН 5—6 176].

Слои оболочки возможно кроме этого отверждать попеременным погружением в суспензии, из которых одна имеет в качестве связующего подкисленный спиртовый раствор гетеросилоксана (к примеру, Dynasil Si—А1, изготовляемый компанией Dynamit-Nobel), а вторая гидрозоль Si02. Данный метод разрешает наносить слои суспензии через 8 мин.

Метод обоюдного отверждения поочередно нанесенных слоев лежит в базе метода Colal, созданного компанией Du Pont (США). Употребляются два водных связующих — Colal F и Colal М. Первое представляет собой среднекислый водный золь Si02 и А1203, а второе — среднещелочной гидрозоль.

Промежуток между отдельными погружениями 5—10 мин. Оболочки имеют достаточную прочность при пяти—семи слоях.

Согласно данным компании, данный метод особенно пригоден для автоматического нанесения слоев.

Рвение к сокращению цикла производства оболочек касается не только процесса сушки, но и самого процесса нанесения суспензии на модельный блок. Так, к примеру, при помощи электрофореза возможно изготовить достаточно толстую оболочку за одну либо пара мин., что есть самоё выгодным, чем долгая затрата времени при классической технике получения оболочковой формы с подсушкой каждого слоя.

Результаты формирования оболочки электрофорезом с разными сортами суспензии отмечены как удовлетворительные.