Инструкционная карта 38

Учебно-производственные задания.

I — разделительная воздушно-дуговая резка, II — поверхностная воздушно-дуговая резка канавок, III — особенности кислородно-дуговой резки.

Цель заданий: обучиться надёжным приемам и технике исполнения воздушно-дуговой и кислородно-дуговой резки, купить навыки ведения процессов дуговой резки с дополнительной подачей в зону реза воздуха либо кислорода.

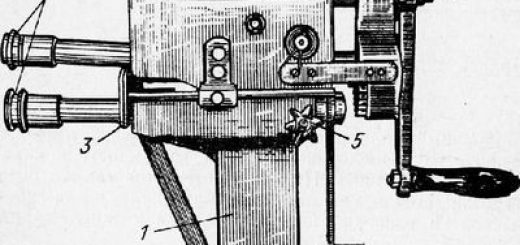

Организационные указания. Подготовить посты для резки, электрододержатели, компрессор для подачи воздуха, баллоны с газом для разделительной и поверхностной резки, угольные электроды типа ВДК — круглые (омедненные) диаметром 6, 8, 10, 12 мм и типа ВДП — плоские (омедненные) сечением 12X5 мм, металлические щетки, мел, молотки, зубила, щитки и защитные маски, спецодежду.

I. Разделительная воздушно-дуговая резка

Прямолинейная разделительная резка пластин

1. Разметить пластины мелом на полосы шириной 30—35 мм (толщина меловой полосы 10 —15 мм) и установить в эргономичное для резки положение.

2. Выбрать электрод нужного диаметра и соответствующую силу тока.

3. Закрепить угольный электрод в резаке для воз-душно-дуговой резки так, дабы вылет электрода был 100—120 мм

4. Электрододержатель подключить к минусовому полюсу источника тока.

5. Разрешить войти сжатый воздушное пространство в резак и убедиться в том, что он вольно выходит из отверстий и распространяется на протяжении поверхности электрода.

6. Подвести электрод к кромке разрезаемой пластины под углом 45—60° к ее поверхности.

7. Возбудить дугу и прорезать металл на всю толщину. Перемещать электрод с горящей дугой вниз , пока финиш электрода не выйдет -за нижнюю поверхность разрезаемой пластины на 3—5 мм.

8. Перемещать электрод (не раздумывая) в заданном направлении по мере прорезания металла. В ходе резки поддерживать постоянным угол наклона электрода к поверхности пластины.

Не допускать повышения выступающей части (финиша) электрода более мм за нижнюю поверхность пластины; несоблюдение этого требования ведет к чрезмерному износу электрода.

9. Поменять положение электрода в электрододержа-теле по мере его сгорания.

10. Зачищать иногда поверхности токопро-водящих губок резака с целью исключения нароста на них короткого замыкания и брызг металла резака с подробностью.

11. По окончании упражнений по резке резак с раскаленным электродом класть на изоляционный материал либо подвешивать на особом крючке.

12. Огарки электродов собрать в особую тару.

Особенности резки пластин толщиной 15—25 мм

1. Процесс воздушно-дуговой резки металла толщиной более 15 мм отличается характером перемещения финиша электрода на протяжении разделительной резки, применением повышенной большего диаметра и силы тока электрода.

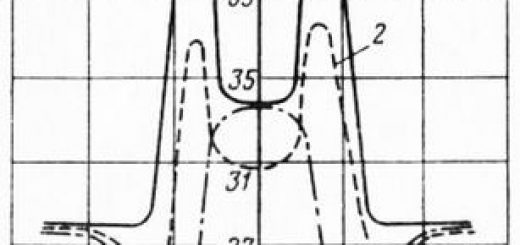

2. По окончании возбуждения дуги на верхней кромке пластины необходимо переместить финиш электрода вниз (взять канавку), после этого на большей скорости —вверх, в верхней точке — пара вперед и снова вниз, т. е. выполнять пилообразные перемещения финишем электрода от верхних кромок к нижним.

Криволинейная разделительная резка

Резка швеллеров и углов

1. Разметить мелом швеллеры и уголки на отрезки шириной 30—40 мм.

2. Установить образцы в эргономичное для резки положение.

3. Порезать образцы на отрезки.

4. Выбрать диаметр электрода исходя из толщины образцов. Найти силу тока для выбранного диаметра электрода.

4.1. Возбудить дугу в точке при перпендикулярном размещении оси электрода к поверхности уголка

4.2. По окончании прорезания металла на всю толщину перемещать резак по периметру уголка, располагая электрод перпендикулярно поверхности металла в любой момент процесса резки.

Резка (вырезка) фигур

1. Разметить на листовом материале окружность, квадрат, другие фигуры и многоугольник.

2. Выбрать параметры режима и диаметр электрода в зависимости от толщины металла.

3. Вырезать последовательно отверстие, квадрат, многоугольник.

3.1. Возбудить дугу над точкой и при неподвижном электроде прожечь отверстие.

Затем перемещать резак равномерно по намеченной линии реза, электрод держать строго вертикально.

3.2. Возбудить дугу над точкой, вырезать квадратное отверстие. После этого начать резку в точке и вырезать намеченную фигуру. Электрод держать в вертикальном положении.

В углах многоугольника и квадрата пара замедлять скорость резки с целью получения параллельных кромок.

Прожигание отверстий

1. Расположить пластину с намеченными будущими отверстиями в эргономичное для резки положение.

2. Выбрать параметры режима.

3. Возбудить дугу над разметкой. Через 1—2 с электрод перемещать вниз до получения сквозного отверстия (металл расплавляется и удаляется в жидком состоянии под действием давления потока и давления дуги поздуха).

4. При необходимости взять диаметр отверстия заданных размеров (диаметр отверстия, приобретаемого при неподвижном электроде, в большинстве случаев больше диаметра используемого электрода на 1—3 мм) необходимо выполнять кольцеобразные перемещения по периметру приобретаемого отверстия.

Резка труб

1. Разметить трубу на кольца шириной 30—40 мм

2. Укрепить трубу в кулачках токарного станка либо особого вращателя с изменяемой скоростью вращения.

3. Выбрать режимы резки, зависящие по большей части от толщины стены трубы.

4. Расположить резак строго в зените и перпендикулярно оси трубы.

5. Включить вращатель (токарный станок), снабжающий равномерное вращение трубы.

6. Возбудить дугу. Прожечь отверстие и, удерживая электрод в начальном положении, отрезать кольцо. Подобно поступить с оставшимся отрезком трубы.

При толщине металла до 15 мм финиш электрода опускать в полость реза не раздумывая. При резке металла громадных толщин нужно выполнять пилообразные перемещения электродом.

7. Выполнить контрольные резы. Разрезать под углом 45° уголок либо швеллер и прорезать в нем 4—5 отверстий, сделать на отрезке трубы два параллельных реза под углом 45—60° к оси трубы.

II. Поверхностная воздушно-дуговая резка канавок

1. Нанести на поверхность пластины из углеродистой стали толщиной 20 мм меловые линии на расстоянии 30—40 мм друг от друга

2. Установить пластину в эргономичное для резки положение и подключать к ней хороший полюс источника тока.

3. Вырезать узкую канавку.

3.1. Забрать угольный электрод диаметром мм.

Закрепить его в резаке так, дабы вылет электрода составлял 100—120 мм.

3.2. Выбрать параметры режима по имеющимся таблицам.

3.3. Разрешить войти воздушное пространство в резак и убедиться, что он вольно вытекает из отверстий и распространяется на протяжении поверхности электрода.

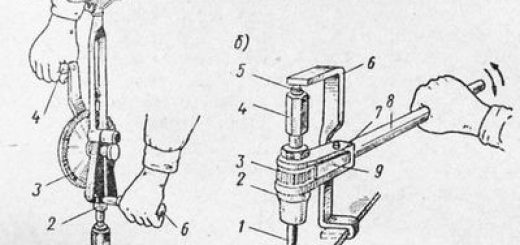

3.4. Установить электрод под углом 35—40° к поверхности пластины и возбудить дугу.

3.5. В ходе резки выполнять два перемещения электродом: первое (стремительное) по направлению реза со скоростью выдувания расплавленного металла, второе — (более медленное) вниз, по мере обгорания финиша электрода (рис. 6,6).

При резке часть металла выдувается вперед на линию реза, а часть его находится по обеим сторонам в виде узкой, легко отделимой пленки.

3.6. Перемещать электрод равномерно.

Не касаться электродом металла, поскольку вероятно местное науглероживание поверхности канавки.

3.7. Уделять особенное внимание скорости подачи электрода вниз.

Она должна быть таковой, дабы нижний финиш электрода в ходе резки был видимым и передний фронт плавления главного металла не мешал выдуванию расплавленного металла вперед (рис. в, в). При повышенной подаче электрода вниз на поверхности пластины образуется козырек, мешающий свободному выдуванию жидкого металла вперед.

Наряду с этим расплавленный металл попадает на электрод, рез зашлаковывается, а кромки канавки становятся волнистыми.

4. Вырезать широкую канавку.

4.1. Техника исполнения резки широкой канавки фактически не отличается от техники резки узкой канавки, но электроду нужно придать еще и третье перемещение — поперечное (колебание электродом поперек продольной оси канавки).

4.2. Прорезать канавку шириной в 4—5 раз громадную диаметра электрода, совершая поперечные колебания электродом.

5. Выплавить дефектный участок главного либо корневого шва.

5.1. При вырезке недостатка корневого шва обратить внимание на то, что канавка должна быть узкой. Для этого рекомендуется применять минимальный диаметр электрода (не более b мм).

Помимо этого, нужно обеспечить плавные переходы в конце и начале канавки к «здоровому металлу» (рис. 8).

Исходя из этого резку необходимо затевать от краев недостатка и завершать в его середине.

6. Изготовить контрольный пример. Выплавить пять канавок с возрастающей глубиной и шириной.

Ширину канавки изменять от до 40 мм, глубину — от до 18 мм.

III. Особенности кислородно-дуговой резки

1. Использование струи технически чистого кислорода, направляемой на нагретый до температуры плавления металл, разрешает интенсифицировать окисление металла и удалять из разреза образующиеся оксиды.

2. В качестве электродов применяют металлические трубки с наружным диаметром 6, 8, 10, 12 мм и длиной 340— 400 мм. На трубки наносят особые покрытия, снабжающие устойчивое горение дуги.

3. Техника резки такая же, как и при воздушно-дуговой резке. Но угол наклона электрода образовывает 80—85° к обрабатываемой поверхности.

4. При резке применяют постоянный ток обратной полярности (диаметры электродов и мм) и переменный ток при резке электродами диаметром 10 и 12 мм.