Инструменты для рубки металла

Слесарное зубило представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8ХФ Зубило складывается из трех частей: рабочей, средней и ударной (рис. 1, а).

Рабочая часть зубила является стержнем с клиновидной режущей частью (лезвие) на финише, заточенной под определенным углом. Ударная часть (боек) сделана суживающейся кверху, вершина ее закруглена.

Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть зубило держат при рубке. Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град):

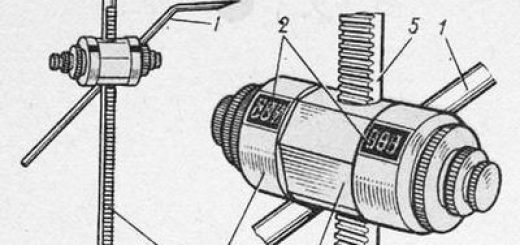

Рис. 1. Инструменты для рубки: а — зубило, б — крейц-мейсель, в — канааочник

Рабочая часть зубила на длине 0,3 — 0,5 закаливается и отпускается. По окончании термической обработки режущая кромка должна иметь твердость HRC 53-59, боек – HRC 35 – 45.

При опробовании зубила на стойкость и прочность им отрубают зажатую в тиски металлическую полосу марки Стб толщиной 3 мм и шириной 50 мм. По окончании опробования на лезвии зубила не должно быть вмятин, выкрошенных заметных следов и мест затупления.

Степень закалки зубила возможно выяснить ветхим напильником, которым выполняют по закаленной части зубила. В случае если наряду с этим напильник не снимает стружку с закаленной части зубила (на ней остаются только чуть заметные риски), закалка выполнена прекрасно.

Нрейцмейсель (рис. 1, б) отличается от зубила более узкой режущей кромкой, рекомендован для вырубания узких канавок, шпоночных пазов и т. п. Но частенько им пользуются для срубания поверхностного слоя с широкой плиты: сперва крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом.

Материалы для того чтобы и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок — полукруглых, двугранных и других используют особые крейцмейсели, именуемые ка-навочниками (рис. 1, о), отличающиеся от крейцмейселя лишь формой режущей кромки.

Канавочники изготовляют из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм, с радиусом закругления 1; 1,5; 2,0; 2,5 и 3,0 мм.

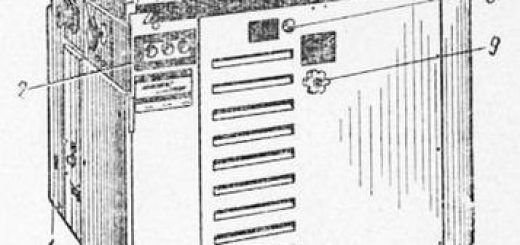

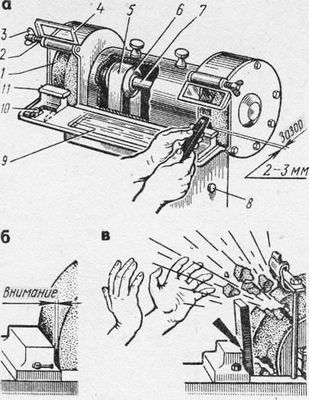

Рис. 2. Заточка зубила на заточном станке (а), установка подручника (б, в): 1 — шлифовальный круг, 2 — пружина, 3 — гайка-барашек, 4 — экранчик, 5 — ремень, 6 — шкив, 7 — вал, 8 — магнитный пускатель (кнопка), 9 — ванночка для охлаждающей жидкости, )0 — регулировочный болт, 11 — мобильный подручник

Рис. 3. Шаблон (а) и проверка им угла заточки (б) зубила

Рис. 4. Прибор для проверки элементов режущих инструментов: а — устройство, б — прием измерения

Заточка зубил на станке вручную. Заточка крейцмейселей и зубил производится на -заточном станке (рис.

2, а). Для заточки зубило либо крейцмейсель накладывают на передвижной подручник и с легким нажимом медлительно передвигают по всей ширине шлифовального круга, иногда поворачивая инструмент то одной, то второй стороной.

Не нужно допускать сильных нажимов на затачиваемый инструмент, поскольку это ведет к перегреву режущей кромки, в следствии чего лезвие теряет начальную твердость.

Перед заточкой инструмента подручник устанавливают как возможно ближе к заточному кругу (рис. 2, б).

Зазор между подручником и заточным кругом должен быть не более 2—3 мм, дабы затачиваемый инструмент не имел возможности попасть между кругом и подручником (рис. 2, в).

Заточку оптимальнее вести с охлаждением водой, в которую добавлено 5% соды, либо на мокром круге. Несоблюдение этого условия приводит к повышенному нагреву, уменьшение и отпуск твердости инструмента, а следовательно, и стойкости в работе.

Боковые грани по окончании заточки должны быть плоскими, однообразными по ширине и с однообразными углами наклона.

Проверка угла заточки зубила. По окончании заточки зубила либо крейцмейселя с режущих кромок снимают заусенцы.

Величина угла заострения проверяется шаблоном, воображающим собой пластинки с угловыми вырезами 70, 60, 45 и 35° (рис. 3, а, б).

самая совершенной конструкцией есть прибор, допускающий диагностику различных элементов режущих инструментов (сверл, зубил, крейцмейселей, резков и др.).

Прибор (рис. 4, а) складывается из главного диска диаметром 75 мм с калиброванной шкалой от 10 до 140°, вращающегося диока на винте-оси, стопорного винта, установочной риски.

Прием измерения угла заточки зубила для металлов средней твердости (сталь) продемонстрирован на рис. 4,6.

Слесарные молотки — инструмент для ударных работ — изготовляют двух типов: молотки с квадратным бойком (рис. 62; а), молотки с круглым бойком (рис. 62, б). Главной чёртом молотка есть его масса.

Молоток складывается из рукоятки и ударника (ручки).

Слесарные молотки с круглым бойком изготовляют шести номеров. Молотки № 1 массой 200 г рекомендуется использовать для инструментальных работ, и для правки и разметки; молотки № 2 массой 400 г, № 3 — 500 г и № 4 — 600 г — для слесарных работ; молотки № 5 — 800 г и № 6 — 1000 г используются редко (при ремонтных работах).

Слесарные молотки с квадратным бойком изготовляют восьми номеров: № 1 массой 50 г, № 2 – 100 г и № 3 – 200 г – для слесарно-инструментальных работ; № 4 — 400 г, № 5 — 500 г, № 6 — 600 г — для слесарных работ, рубки, эластичны, клепки и др.; № 7 — 800 г и № 8 — 1000 г используют редко (при исполнении ремонтных работ).

Для трудных работ используют молотки массой от 4 до 16 кг, именуемые кувалдами.

Противоположный бойку финиш молотка именуется носком. Носок имеет клинообразную форму, скругленную на финише.

Носком пользуются при правке, расклеивании и т. д. Бойком наносят удары по зубилу либо крейцмейселю.

Рис. 62.

Молотки: а — с квадратным бойком, б — с круглым бойком, в — схемы расклинивания ручек

Рис. 63. Молотки: а — со вставками из мягкого металла, б — древесный (киянка)

Рис. 64. Молоток с резиновым накостыльником

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8. В средней части молотка имеется отверстие круглой формы, служащее для крепления рукоятки.

Рабочие части молотка — боек квадратной либо круглой формы и носок клинообразной формы — термически обрабатывают до твердости HRC 49 — 56. Рукоятку 4 молотка делают из жёстких пород дерева (кизила, рябины, дуба, клена, граба, ясеня, березы либо из синтетических материалов).

Рукоятка имеет круглое сечение, отношение малого сечения к громадному 1 : 1,5, т. е. вольный финиш в 1,5 раза толще финиша, на что насаживается молоток.

Финиш, на что насаживается молоток, расклинивается древесным клином, смазанным столярным клеем, либо железным клином, на котором делают насечки (ерши). Толщина клиньев в узкой части 0,8 — 1,5 мм, а в широкой — 2,5 — 6 мм.

В случае если отверстие молотка имеет лишь боковое расширение, забивают один продольный клин; в случае если расширение идет на протяжении отверстия, то забивают два клина, и наконец, в случае если расширение отверстия направлено во все стороны, забивают три металлических либо три древесных клина, располагая два параллельно, а третий перпендикулярно к ним. Верно насаженным считается молоток, у которого ось рукоятки образует прямой угол с осью молотка.

Кроме простых металлических молотков в некоторых случаях, к примеру при сборке автомобилей, используют так именуемые мягкие молотки со вставками из меди, фибры, алюминиевых сплавов и свинца. При ударах, наносимых мягким молотком, поверхность материала заготовки практически не повреждается.

Из-за дефицитности меди, быстрого износа и свинца эти молотки мало действенны и не всегда эргономичны в эксплуатации. В целях экономии металлов бронзовые либо свинцовые вставки заменяют резиновыми, более недорогими и действенными в работе.

Таковой молоток складывается из металлического корпуса, на цилиндрические финиши которого надеты нако-стыльники из жёсткой резины. Резиновые накостыльники достаточно стойки против ударов и при износе легко заменяются новыми.

Молотки данной конструкции используют при правильных сборочных работах, в особенности в то время, когда приходится иметь дело с подробностями низкой твердости.

В некоторых случаях, в особенности при изготовлении изделий из узкого листового железа, используют древесные молотки (киянки).

Киянки бывают с круглым и прямоугольным ударниками.