Электроконтактная и электрошлаковая сварка

Электроконтактная сварка. При электрической контактной сварке для нагрева свариваемых частей употребляется теплота, которая выделяется при прохождении тока через место сварки, где подробности находятся в контакте.

В месте контакта отмечается увеличенное электрическое сопротивление по сравнению с другими участками электрической цепи. После достижения сварочного жара свариваемые части для их соединения сжимают.

Электроконтактная сварка в первый раз была предложена Н. Н. Бенар-досом в 1882 г.

Значение электроконтактной сварки в индустрии непрерывно растет. Развитие контактной сварки связано с переходом и развитием электрификации на массовое производство разных подробностей.

Существуют три вида контактной сварки: стыковая, точечная и шовнал.

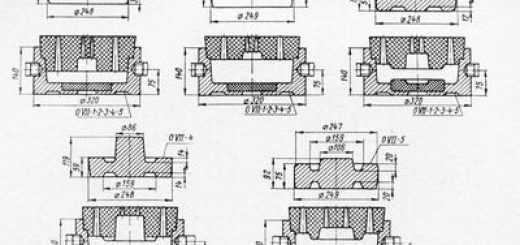

Рис. 1. Схема стыковой сварки

Стыковая сварка. Для стыковой сварки соединяемые части 1 (рис.

1) зажимают в клеммах-электродах сварочной автомобили и пропускают через них ток громадной силы, индуктирующийся во вторичной обмотке трансформатора. Наряду с этим в месте контакта частей благодаря повышенного сопротивления выделяется много тепла и происходит нагрев их до сварочного жара.

Нагретые части сдавливаются, и в месте их контакта происходит сварка.

Различают три разновидности стыковой сварки:

1) сопротивлением без искрообразования,

2) постоянным оплавлением,

3) прерывистым оплавлением.

При сварке сопротивлением сперва приводят в плотное соприкосновение свариваемые части, после этого пропускают ток. По достижении сварочного жара ток выключают и части сжимают.

При сварке постоянным оплавлением ток включают при наличии зазора между частями, после этого их сближают, причем воздушный зазор между частями пробивается электрическим током, происходит оплавление и искрообразование поверхностей контакта. Соединение частей происходит при последующем их сжатии.

Методом оплавления возможно создавать сварку легированной стали, и разных металлов (медь — сталь, ковкий чугун — сталь, латунь — сталь, алюминий — медь и др.), чего нельзя достигнуть при сварке сопротивлением без оплавления. Помимо этого, сварка по методу оплавления происходит стремительнее, чем сварка сопротивлением, но наряду с этим имеют место кое-какие утраты металла в виде брызг.

При сварке прерывистым оплавлением производится чередование краткосрочного плотного и неплотного контакта свариваемых частей. После достижения нагрева на нужную глубину части сжимают.

Данный метод используют, в то время, когда мощность оборудования недостаточна для сварки постоянным оплавлением.

Стыковая сварка вероятна для разных сечений, до 50 000 мм2 и более, причем форма изделий возможно самой разнообразной: круглой, квадратной, фасонной (рельсы, уголки, трубы). Но сечение и форма каждой пары свариваемых частей должны быть однообразными. Стыковая сварка применима кроме этого для соединения штампованных страниц

(к примеру, частей кузовов машин); наряду с этим протяженность места сварки может быть около 2 м.

Прочность шва стыковой сварки не уступает прочности главного металла, исходя из этого стыковая сварка применима и для важных соединений.

Производительность стыковой сварки: при ручном управлении — до 120 соединений в час, при механическом — до 500.

Стыковая сварка весьма распространена в массовом и серийном производстве.

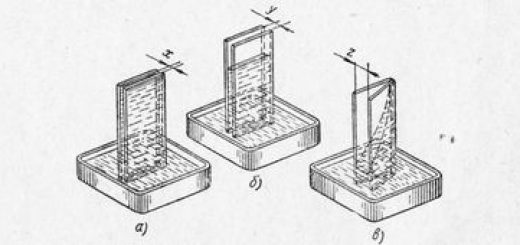

Рис. 2. Схема точечной сварки

Точечная сварка. Свариваемые части зажимаются между электродами, по которым пропускается ток громадной силы от вторичной обмотки особого трансформатора.

Благодаря громадного сопротивления место контакта свариваемых частей нагревается до сварочного жара, и под влиянием давления Р электрода происходят сварка и диффузия частей в этом месте (рис. 2, б).

Электроды для точечной сварки должны иметь повышенную твёрдость и хорошую электропроводность, сохраняемую до 350—400°. Электроды используются в основном из сплава ЭВ (0,7% Сг, 0,4% Zn, другое Си) и из электролитической меди марки Ml, но стойкость бронзовых электродов в 5—6 раз меньше стойкости электродов из сплава ЭВ.

В электроды делаются полыми для осуществления водяного охлаждения, которое нужно для предупреждения чрезмерного нагрева электрода в месте контакта со свариваемой подробностью. При чрезмерном нагреве может происходить приваривание электрода к поверхности подробности.

Автомобили для точечной сварки смогут быть стационарными и переносными.

Стационарные автомобили бывают одноточечными И многоточечными. Большое количество» точечные автомобили имеют до 50 электродов, расположенных по контуру шва, и при« изменяются для сварки узких (до 1,5 мм) страниц неответственных подробностей.

Многоточечные автомобили имеют очень высокую производительность, поскольку снабжают получение солидного числа точек при одной установке подробности.

Производительность одноточечных автомобилей — 250—2000 точек в час, многоточечных — до 10 000 точек в час. Напряжение тока 2—10 в, удельное давление

на электроды колеблется в пределах 2—15 кг/мм2 в зависимости от материала свариваемых его толщины и деталей; плотность тока при сварке может быть около величины до 700 а/мм2 (по сечению электрода).

Точечная сварка легко поддается автоматизации и активно используется при массовом и крупносерийном производстве в разных отраслях приборостроения и машиностроения, к примеру: при изготовлении кузовов машин, цельнометаллических вагонов, рам и каркасов сельскохозяйственных автомобилей, электроаппаратуры и пр.

Шовная сварка. Данный вид сварки используется для соединения страниц толщиной до 2 мм из листов и низкоуглеродистой стали толщиной до 1,5 мм из нержавеющей латуни и хромоникелевой стали, алюминиевых сплавов и бронзы.

Подготовленные свариваемые части (рис. 176) пропускаются между вращающимися роликами-электродами шовной автомобили, через каковые проходит электрический ток, выделяющий тепло в месте соприкосновения свариваемых частей. В следствии этого образуется шов 3.

Ролики изготовляются из сплава ЭВ либо из меди марки Ml с охлаждением. Давление на ролики достигает 1000 кг.

Скорость сварки стали колеблется в пределах 0,5—6 м/мин.

Для шовной сварки используются стационарные и переносные автомобили.

По виду подачи и способу тока приобретаемого шва различают постоянную и прерывистую сварку. Самый распространена сварка с прерывистой подачей тока, т. е. периодическим чередованием импульсов тока с краткосрочными паузами; это снабжает получение достаточного провара и предотвращает перегрев поверхности свариваемых подробностей.

Перегрев может иметь место при постоянной подаче тока (постоянная сварка).

Шовная сварка используется для изготовления всевозможных баков (к примеру, в автотракторной индустрии), тары, сосудов и труб, трудящихся под давлением, и вторых герметичных изделий из узких железных страниц.

Рис. 3. Схема шовной сварки

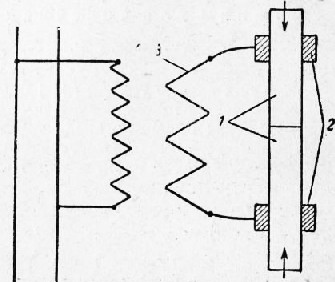

Электрошлаковая сварка. Электрошлаковая сварка — метод без-дуговой электрической сварки плавлением встык, основанный на выделении тепла по закону Джоуля—Ленца при прохождении тока через жидкий шлак.

Тепло, выделяющееся в шлаке, расплавляет электродную проволоку и оплавляет свариваемые кромки главного металла. Электродный металл сливается в сварочной ванне с главным металлом и образуетсварной шов.

Бронзовые ползуны, охлаждаемые водой по мере наплавления шва, машинально перемещаются вверх и снабжают принудительное формирование сварного шва. Величина зазора между свариваемыми частями берется 20—25 мм, дабы обеспечить вольный проход направляющих 6 с электродной проволокой.

Сварка может вестись одним электродом (проволокой) либо несколькими в зависимости от толщины свариваемых частей. самая эффективной есть сварка при трехфазном питании.

Главным преимуществом электрошлаковой сварки есть возможность однопроходной сварки частей фактически неограниченной толщины (значительно чаще сваривают элементы толщиной 150—450 мм) при малом расходе электроэнергии и флюса. Данный метод позволяет заменить трудоемкие цельнолитые и цельнокованые большие подробности сварнолитыми, сварноковаными и сварнопрокатными, собранными из некрупных элементов.

Электрошлаковая сварка используется при изготовлении станин неповторимых прессов, прокатных станов, сосудов большого давления из стали толщиной до 400 мм, подробностей больших судов и др.