Контроль качества сборки и испытание изделия

Неспециализированные сведения о контроле в сборочных цехах. Цель контроля в сборочных цехах — установить правильность соединения и сборочных единиц и взаимодействия деталей и правильность сборки всей автомобили.

Требования, предъявляемые при контроле, должны соответствовать техническим условиям, установленным на приемку готовых подробностей и автомобилей в целом.

По окончании окончательного контроля собранное изделие регулируют и испытывают. Опробования автомобилей делятся на следующие виды: приемочные, контрольные, особые.

Да машина не выдержала приемочные опробования благодаря найденных неисправностей. По окончании устранения недостатков машину испытывают повторно.

Особые опробования выполняют для проверки работы новой автомобили и отдельных сборочных единиц и для определения износа важных подробностей. Сборочные единицы либо изделия в целом испытывают на особых стендах, предусматривающих возможность их регулирования.

Стенды оборудуют нужными устройствами, нагрузочными тормозами, трубопроводами для подвода газообразного и жидкого горючего и т. д., т. е. всем нужным с целью проведения опробований. Опробования делятся на два этапа: на холостом ходу и под нагрузкой.

Опробование автомобили на холостом ходу. На протяжении опробования на холостом ходу контролируют сотрудничество частей автомобили и приработку трущихся поверхностей.

Машину устанавливают на испытательный стенд и приводят во вращение сперва на малой частоте. Сейчас наблюдают за работой отдельных частей, смазочной совокупности, состоянием трущихся поверхностей (подшипников, направляющих, зубчатых зацеплений и т. д.).

Неспешно скорость увеличивают до полной частоты вращения, при которой машина обязана проработать определенное время, предусмотренное инструкцией. В то время, когда убедятся в обычной работе всех частей, опробование заканчивают.

Опробование автомобили под нагрузкой. В поцессе этих опробований контролируют эксплуатационно-технические качества автомобили.

продолжительность и Характер опробований совершенно верно предусматриваются инструкционной картой. На протяжении опробования следят за температурой охлаждающей жидкости, за давлением в маслосистеме, расходом горючего и т. д. Нагрузку изменяют тормозными устройствами.

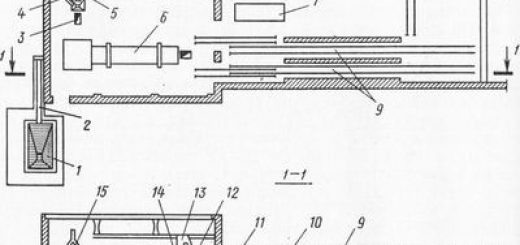

Ниже приводится испытание качества и контроль сборки токарного станка.

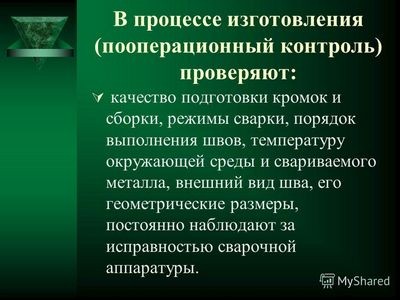

Перед опробованием станка на холостом ходу (обкатка) контролируют уровнем правильность его горизонтальной установки в продольном и поперечном направлении с точностью 0,02 — 0,04 мм на 1000 мм длины. Цель обкатки — распознать недостатки сборки и разрешить приработаться сопрягаемым поверхностям трения.

В то время, когда все механизмы и сборочные единицы закреплены и обеспечена их смазка, а ограждающие устройства находятся на местах, приступают к обкатке. Перед пуском станка контролируют работу механизмов, проворачивая соответствующие сборочные единицы вручную и переключая подач и рукоятки скоростей.

В один момент следят, как поступает масло к трущимся поверхностям.

На данной большой скорости станок обязан трудиться не меньше одного часа без перерыва. Совершенно верно так же, К1К механизмы вращения, контролируют работу механизмов привода подач.

В ходе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 323-333 К (50 — 60 °С), выявляют стук и шум. Все механизмы должны трудиться медлено, без толчков ч вибраций; их реверсирование и пуск должны быть выполнены легко и не сопровождаться рывками либо ударами.

Все органы управления должны быть сблокированы (связаны между собой) так, дабы при включениях аккуратных органов перемещения и подачи происходили строго согласованно во времени и исключалась возможность самопроизвольного перемещения (кроме того на самые малые расстояния) каких-либо подробностей, механизмов, частей агрегата. Упоры, другие детали и кулачки машинально действующих устройств должны снабжать надежное выключение подач, а механизмы закрепленных инструментов и деталей — многократное и безотказное их раскрепление и закрепление.

Нужно, дабы совокупности смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна быть и работа электрооборудования. В рубильниках, тумблерах, реостатах и всех других аппаратах и подобных устройствах не допускаются кроме того мельчайшие неисправности.

Не хватает стремительное включение либо выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие неполадки при обкатке станка либо автомобили говорят о недостатках сборки. Их ликвидируют соответствующей регулировкой, а вдруг необходимо, всецело разбирают сборочные единицы.

Под нагрузкой собранный станок испытывают, делая обдирку болванки либо обрабатывая производственную подробность на разных скоростях в соответствии с техническими данными паспорта станка. Опробование ведут с нагружением станка до номинальной мощности привода, снимая стружку все большего сечения.

Допускается краткосрочная перегрузка станка, но не более чем на 25% его номинальной мощности.

Устройства, предохраняющие станок от перегрузок, должны функционировать надежно, легко и медлено обязана включаться пластинчатая фрикционная муфта. При громаднейшей перегрузке станка (на 25%) муфта не должна самовключаться либо буксовать.

На шероховатость и точность поверхности (обработки) станок контролируют по окончании опробования под нагрузкой. Перед новым опробованием прогревают шпиндель, подшипники, гидросистему и другие главные элементы станка обкаткой станка на холостом ходу.

Опробование на получение требуемой шероховатости обработанной поверхности производится точением примера при определенных режимах резания. На обработанных поверхностях не должно быть следов разделения.

Приемка производится по нормам точности, установленным ГОСТом для токарных станков. Диагностику станка па жесткость (ГОСТ 7035 — 75) делают, дабы выяснить уровень качества сборки передней бабки, задней бабки и суппорта.

Жесткость станка значительно уменьшается из-за неровностей на соприкасающихся поверхностях, a fa^e из-за деформации подшипников, клиньев, планок, болтов и других промежуточных подробностей благодаря их нехорошей пригонки.

Показатель жесткости — степень деформации испытываемых сборочных единиц относительно станины под действием внешней силы определенной величины. Контролируют жесткость индикатором и динамометром, используя при необходимости оправки и упоры.

Влияя на динамометр, а следовательно, на шпиндель либо суппорт с определенной силой, отклонение благодаря деформации определяют по индикатору, установленному с противоположной стороны шпинделя либо суппорта.

По окончании опробований на холостом ходу,-под нагрузкой и на жесткость станок испытывают на мощность. Цель этого опробования — выяснить коэффициент нужного действия (к. п. д.) станка, т. е. отношение взятой работы станка к затраченной (при громаднейшей допустимой для него) нагрузке.

На протяжении опробования обрабатывают болванку либо производственную подробность, предварительно выбрав другие режимы и сечение стружки резания по паспортным данным станка. Продолжительность пробной обработки с применением полной мощности станка не более 30 мин.

Допускается перегрузка электродвигателя на 10—15% больше его номинальной мощности.

упаковка и Отделка изделий. Машину, прибор и станок, выдержавшие опробования, передают на отделочные операции.

Окраска наружных поверхностей автомобилей складывается из грунта и 1вух слоев эмалевой краски, окраска внутренних поверхности – из грунта и одного слоя маслоустойчивой краски. Автомобили, подвергающиеся действию большой температуры либо воды, окрашивают серебристой алюминиевой краской АЛ-177 в два слоя.

Для внутренней окраски корпусов коробок передач, картеров, других деталей и редукторов используют кроме этого нитроэмали. Автомобили красят при температуре не ниже 268 К (15 °С) и до полного подсыхания краски оберегают от влаги и пыли.

Для предохранения автомобилей от коррозии на протяжении транспортирования с завода-изготовителя к клиенту либо при долгом хранении автомобили консервируют. Консервация содержится в нанесении на открытые поверхности автомобили узкого слоя особенных смазочных веществ (вазелина, пушечного сала и т. д.).

По окончании консервации и окраски изделия упаковывают для предохранения от атмосферных воздействий и механических повреждений.