Контроль качества отливок

Уровень качества литых изделий характеризуется степенью соответствия-отливок с техническими условиями. При наличии соответствия отливки вычисляют годными, в другом случае бракуют либо, в случае если быть может, исправляют.

Со своей стороны, в зависимости от используемого способа контроля, обусловливаемого техническим уровнем данной отрасли производства, в однообразных по качеству отливках полнота обнаружения пороков возможно разной.

При производстве первых крупногабаритных отливок для турбин высоких параметров, к качеству которых предъявлялись особенно высокие требования, комплекс контрольных опробований включал: керосиновую пробу, травление смесями соляной и серной кислот, гамма-дефектоскопию, гидравлические опробования, краткосрочные опробования прочностных особенностей при комнатной и рабочих температурах, в отдельных случаях исследование склонности и длительные испытания к межкристаллитной коррозии и др.

Указанные способы контроля разрешают распознать в отливках небольшие пороки в виде микроскопических пор, межкристаллитных надрывов, неметаллических включений и др., не говоря уже о более больших пороках в виде раковин, рыхлот и трещин, глубоко расположенных по сечению отливок. Требования к металлу отливок фактически не отличаются от требований, предъявляемых к кованым подробностям турбин.

Опыт производства отливок для самые мощных паровых и газовых турбин из стали жаропрочных аустенитных марок в стадии уже выполненных работ продемонстрировал практическую невозможность получения отливок, всецело лишенных пороков литейного, металлургического либо термического происхождения.

В большинстве отливок методом совершенствования технологических процессов удалось всецело предотвратить появление больших литейных пороков, но в этих же отливках все же выявились пороки небольших размеров в виде микротрещинок и надрывов по границам кристаллитов, неметаллических включений и пр., обусловливаемых природой литой аустенитной стали используемых составов.

Влияние указанных пороков на эксплуатационные особенности отливок еще не изучено.

Известно только, что отливки из стали ЛЛ1 и ей аналогичных удачно трудятся около десяти лет в условиях больших температур (600 — 650°).

При исправления и всей тщательности контроля перечисленных пороков некое количество их все же остается не выбранным, поскольку используемые травление и керосиновая проба разрешают проверить уровень качества лишь верхнего слоя металла. Последующие слои смогут контролироваться лишь гамма-дефектоскопией, которая вышеуказанные небольшие пороки найти не в состоянии и они остаются в отливках в скрытом виде.

В очень сложных отливках поверхности внутренних, не дешёвых контролю полостей, по большому счету не подвергались дефектоскопии.

Следовательно, используемая скрупулёзность и тщательность в выборке и выявлении небольших пороков есть, по-видимому, целесообразной для выборочной проверки качества первых контрольных отливок, служащих для оценки правильности технологического процесса изготовления всей последующей серии подобных отливок.

—-

Не считая промежуточного контроля, проводимого на разных днях технологического процесса, отливки проходят окончательный контроль для определения соответствия их требованиям Технических условий. Контролируют геометрические размеры отливок механические особенности, устанавливают отсутствие внешних, поверхностных и внутренних недостатков.

В зависимости от ответственности и назначения отливок создают массовый либо выборочный контроль.

Соответствие размеров отливок размерам чертежа устанавливают методом разметки на особых разметочных столах (плитах) с помощью скоб, других приспособлений и кондукторов. Иногда отливки разрезают для определения размеров внутренних полостей, смещений, разностенности.

Систематический контроль размеров отливок разрешает вовремя предотвратить брак из-за износа либо стержневых ящиков и коробления моделей.

Механические особенности отливок (предел прочности, твердость, относительное удлинение, ударную вязкость и др.) определяют опробованиями раздельно изготовленных либо прилитых образцов; в некоторых случаях образцы вырезают из тела отливки. Число отливок, отбираемых для опробования, регламентируется техническими условиями на поставку.

Отливки, каковые по условиям работы должны выдерживать повышенное давление газа либо жидкости, подвергают гидро- и пневмоиспытаниям при рабочих давлениях либо пара превышающих их.

Для определения внутренних недостатков отливок применяют способы радиографической и ультразвуковой дефектоскопии.

Сущность радиографических способов (рентгеноскопии, гамма-дефектоскопии) пребывает в облучении отливок рентгеновскими либо гамма-лучами. Владея малой длиной волны (0,10-0,001 А), эти лучи легко проходят через толщу отливки.

В том случае, если в отливок имеются недостатки (шлак, раковины, трещины), в меньшей степени поглощающие (ослабляющие) интенсивность лучей, чем сам металл, то на рентгено-пленке лучи, проходящие через такие недостатки, дадут более интенсивное почернение. Радиографические способы разрешают выяснить наличие недостатка, размеры и глубину залегания

При ультразвуковом контроле употребляется свойство ультразвуковой волны отражаться от границы раздела двух сред.

В зависимости от природы стенок сплава и толщины отливок применяют разные по мощности установки.

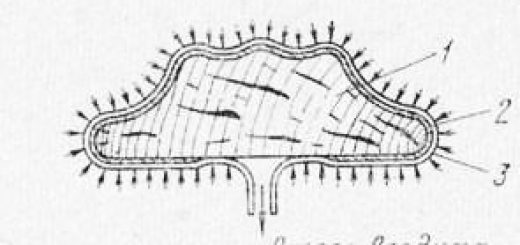

Наружные поверхностные недостатки определяют с помощью люминесцентного контроля, магнитной и цветной дефектоскопии. При применении люминесцентного способа на поверхность отливки наносят слой раствора, талантливого светиться в ультрафиолетовых лучах.

Раствор затекает в узкие трещины, раковины и поры. После этого отливку промывают и просушивают. На поверхность ее наносят тонкоизмельченный силикагель, талантливый впитывать флюоресцирующий раствор, оставшийся в трещинах и углублениях.

Отливку устанавливают под ультрафиолетовый свет и по появлению броского свечения порошка определяют размеры и наличие поверхностных недостатков.

Магнитная дефектоскопия используется для обнаружения поверхностных недостатков (2-3 мм) в отливках из магнитных материалов. Для этого отливку намагничивают и покрывают узким магнитным порошком либо суспензией порошка в воде либо масле.

По искажению силовых магнитных линий и происхождению бугорков из магнитного порошка делают выводы о наличии, форме и размерах недостатка.

Способ цветной дефектоскопии пребывает в погружении отливок на 5-10 мин в особые растворы (к примеру, состоящие — 65% керосина, 30% трансформаторного масла, 5% скипидара), окрашенные особенным красителем. По окончании промывки отливок в холодной воде поверхность их покрывают узким слоем белой краски (либо глины).

Краску высушивают. В местах размещения недостатков появляется яркоокрашенный узор — итог впитывания краской раствора, оставшегося в трещинах и углублениях.