Контроль качества продукции в механических цехах

причины брака и Основные виды в механических цехах. На машиностроительных фабриках цеха механической обработки делают самые точные операции, из-за которых подробности автомобилей приобретают заданные размеры, параметры и форму шероховатости.

В общей трудоемкости изготовления продукции машиностроительных фабрик трудоемкость механической обработки достигает 70%.

Технологические процессы в механических цехах характеризуются постоянным увеличением степени их производительности и механизации труда, и улучшением качества производимой продукции. Перед работниками технического контроля в механических цехах стоят громадные и важные задачи по обнаружению, устранению и предупреждению брака.

Брак в механических цехах машиностроительных фабрик возможно классифицировать в зависимости от его обстоятельств следующим образом.

Брак по ‘отклонениям и линейным размерам от верной геометрической формы определяется неточностью оборудования, износом либо неточностью измерительных средств и приспособлений, неточностями рабочего из-за невнимательности либо слабого инструктажа и недостаточной квалификации со стороны администрации цеха. Статистику учета показывают следующее примерное распределение брака в процентах к неспециализированному количеству брака этого вида: из-за невнимательности рабочего 70—80%, из-за инструмента и неточности приспособлений 7—10%, из-за неточности оборудования 6—10%, из-за недостаточного инструктажа рабочих со бригадиров и стороны мастеров 6—10%.

Брак по отклонениям и линейным размерам от верной геометрической формы образовывает до 75 % общего числа брака в механических цехах.

Брак по параметрам шероховатости поверхности образовывает около 15—20 % общего числа брака. Обстоятельства этого вида брака — несоблюдение режимов резания, износ приспособлений и оборудования, некачественный режущий инструмент, несоответствие твердости материала значениям, указанным на чертеже.

Брак по вине поставщиков, обнаруживаемый в механических цехах — пороки литых заготовок в виде раковин, рыхлот, засоров, пористости и пороки кованых, штампованных, тянутых и катаных заготовок в виде волосовин, трещин. Заготовки время от времени имеют кроме этого отклонения геометрии, вызывающие утонение стенок, ребер и смещение бобышек, что ведет к браку при механической обработке.

Брак по вине поставщиков образовывает около 5—10% общего числа брака.

Брак из-за неточностей в чертежах образовывает 2—4 , брак по вине термического цеха (коробление подробностей, отклонение твердости от требований чертежа, наличие закалочных трещин и т. п.) — 1—3, брак в ходе наладки оборудования, испытаний и приспособлений режущих инструментов — 0,5— 1,0%, брак из-за хранения деталей и небрежного транспортирования, небрежного обращения с подробностями на рабочих местах (при промывке и пр.), приводящий к забоинам, царапинам, вмятинам, трещинам — 1—2%.

Способы контроля в механических цехах. Контроль изделий в механических цехах современных машиностроительных фабрик по большей части содержится в оценке правильности геометрических форм и размеров, но не исчерпывается лишь этим.

Контролю подвергают следующие характеристики узлов и деталей: размеры и геометрическую форму изделия; твердость материала и другие его механические особенности; параметры шероховатости поверхности; уровень качества материала (отсутствие в материале трещин, волосовин, рыхлот, пористости, раковин, засоров и т. д.); массу; сбалансированность изделия (статическую и динамическую); частоту собственных колебаний; экскурсовод-ро- и пневмопроницаемость. Ниже коротко обрисованы средства и методы контроля геометрических размеров, используемые в механических цехах.

Первой операцией контроля в любых ситуациях есть внешний (визуальный) осмотр, при котором выявляют:

— законченность всех операций обработки в соответствии с технологическим процессом;

— механические повреждения подробности (забоины, царапины, трещины и т. п.);

— параметры шероховатости обработанных поверхностей; наряду с этим особенно шепетильно осматривают сопрягаемые поверхности; места уплотнений, скругления, резьбы и др.; для очень сильно нагруженных подробностей риски, царапины на поверхности, в особенности в местах закругленных переходов, не допускаются;

— трещины термического происхождения, являющиеся следствием нарушения режимов в термических цехах и на протяжении отделочных (шлифовальных) операций;

— пороки металла (раковины, пористость, засоры, рыхлоты, волосовины и т. п.), видимые невооруженным глазом либо через лупу; пределы допустимости аналогичных недостатков должны быть установлены особыми техническими условиями, руководствами: 146

— уровень качества декоративных и антикоррозионных покрытий; наличие контрольного клейма прошлых контрольных номеров и операций подробностей.

Измерительные средства, предназначенные для измерения линейных и угловых размеров, классифицируют следующим образом:

— меры с постоянным значением, к каким относятся плоскопараллельные концевые угловые меры и меры длины;

— меры с переменным значением — раздельные штриховые меры длины (рулетки, метры, масштабные линейки) либо раздельные угловые меры (лимбы, транспортиры);

— калибры — измерительные инструменты, предназначенные для контроля размеров, взаимного расположения и формы частей изделий;

— универсальные измерительные средства — приборы и шкальные инструменты для определения размера изделия;

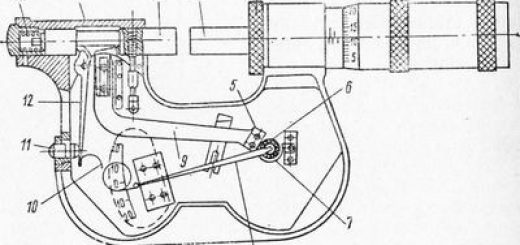

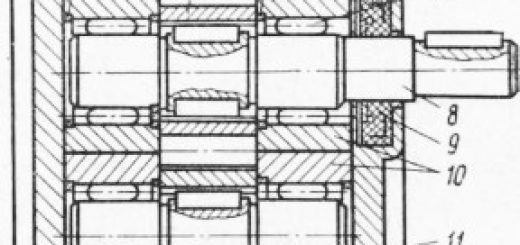

— особые средства контроля (приборы и контрольные приспособления), предназначенные для измерения одного либо нескольких параметров определенных изделий; контрольные приспособления оснащают показывающими элементами — индикаторами, электроконтактными либо индуктивными датчиками, пневматическими измерительными устройствами, микровинтами и т. п.;

— в зависимости от числа измеряемых параметров контрольные приспособления разделяют на одно- и многомерные, а по степени механизации — на неавтоматические, полуавтоматические и автоматические;

— существуют особые контрольные приспособления для геометрической формы и контроля размеров валов, цилиндрических отверстий с параллельными осями, подробностей типа корпусов, изделий сложных форм (более детально конструкции этих приспособлений обрисованы в особой литературе).