Контроль направляющих

Перпендикулярность поверхности в виде ласточкина хвоста направляющим станины контролируют ползушкой с контрольным угольником и индикатором. Ползушку, имеющую профиль двугранного угла в виде ласточкина хвоста, хорошо прижимают к контролируемой плоскости, а укрепленный на ней индикатор упирают наконечником в полку контрольного угольника.

Угольник устанавливают на особой подставке либо на плите задней бабки, а одну из его полок располагают параллельно направляющим станины. При перемещении ползушки на всей протяженности наклонной направляющей в виде ласточкина хвоста индикатор будет скользить наконечником по полке угольника и показывать отклонение данной поверхности от перпендикулярности.

В случае если результаты проверки удовлетворительные, то затем делают окончательное шабрение.

Поверхность скольжения поперечных салазок предварительно шабрят с проверкой по плоской поверочной плите, после этого с проверкой по особой плите шабрят наклонную плоскость направляющих.

Окончательное шабрение делают по направляющим поперечного суппорта. В то время, когда пригонка трех поверхностей (двух плоских и одной наклонной) поперечных направляющих суппорта окончена, пришабривают клин.

Для этого окрашивают поверхности, соприкасающиеся с клином, и, одев на них поперечные салазки, легкими ударами молотка вводят клин. Переместив пара раз поперечные салазки взад и вперед вместе с клином, его вынимают.

По следам оставшейся краски на клине делают шабрение. По окончании окончательного шабрения клин обрезают по длине и делают вырез под регулировочный винт.

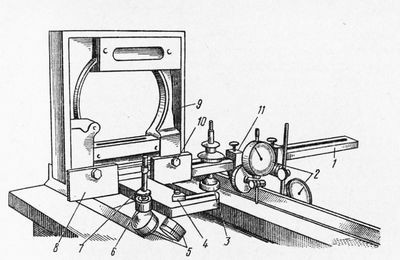

Для проверки прямолинейности, спиральной изогнутости и параллельности направляющих станины применяют разные универсальные приспособления.

Универсальный мостик имеет основание Т-образной формы с четырьмя опорами и еще одной опорой. Две из опор возможно перемещать в вертикальном направлении по нарезным колонкам и закреплять гайками, две другие — передвигать в горизонтальном направлении по продольным пазам и закреплять в требуемом положении гайками.

Опоры возможно кроме этого раздвигать в зависимости от ширины направляющих и расстояния между ними. Опора допускает вертикальное и горизонтальное перемещение.

Рис. 1. Проверка направляющих станины универсальным приспособлением — мостиком

На колодке, которую крепят к основанию винтом (на рисунке не видны), устанавливается уровень, прикрепляемый к колодке винтами. Цена деления главной ампулы уровня 0,02 либо 0,05 на 1000 мм.

В особых устройствах устанавливают два индикатора. Положение индикаторов возможно регулировать, а закреплять их в любом месте основания.

На рис. 2, а продемонстрирована проверка направляющих треугольного профиля станины токарно-револьверного станка. Четыре опоры мостика (из них на рисунке видны лишь две) помещены на левой призматической направляющей, а одна опора установлена на одной стороне правой направляющей.

Перемещая приспособление на протяжении направляющих, определяют по индикатору параллельность левой направляющей базисной плоскости, По уровню, расположенному поперек направляющих, устанавливают их спиральную изогнутость, т. е. отклонение от параллельности в горизонтальной плоскости.

Вторую сторону правой направляющей возможно проверить по уровню, установив на данной стороне опоры, либо (не перенося опоры) по индикатору.

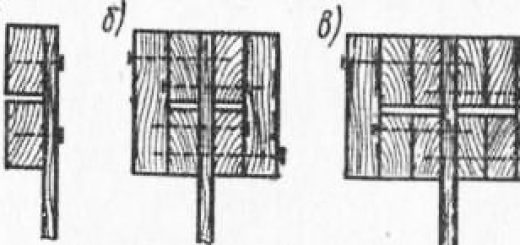

Рис. 2. Схема наладки универсального мостика для проверки: а — направляющих треугольного профиля, б — на параллельность средних направляющих токарного станка, в, г-на спиральную изогнутость и прямолинейность направляющих шлифовальных и других станков, д — призматической направляющей станины при обширно раздвинутых опорах, е — плоских направляющих

Дабы проверить прямолинейность поверхностей, располагают уровень на мостике на протяжении направляющих и мостик с уровнем перемещают по направляющим, останавливая его то на одном, то на втором контролируемом участке и отмечая показания уровня. На рис.

2 продемонстрирована установка приспособления на станине токарного станка для проверки параллельности средних направляющих базисной поверхности, т. е. плоскости под зубчатую рейку (продемонстрирована слева маленькой жирной линией), и для проверки на спиральную изогнутость. Параллельность контролируют индикатором, а спиральную изогнутость — уровнем.

Наружные направляющие контролируют по индикатору и уровню по окончании его установки и переналадки приспособления на этих направляющих либо лишь по индикатору, применяя в качестве базы выверенные средние направляющие.

У станин шлифовальных и некоторых вторых станков довольно часто видится сочетание направляющих, продемонстрированное на рис. 2, е. Дабы проверить их на спиральную изогнутость и прямолинейность, располагают четыре опоры между образующими направляющей V-образного профиля, а одну опору — на противоположной плоскости направляющей.

Диагностику делают уровнем.

В случае если размеры направляющих не разрешают поместить между их образующими все опоры приспособления (рис. 2, г), то устанавливают лишь две опоры и одну опору. Остальные опоры не применяют. На рис.

2, д продемонстрировано такое использование мостика, при котором опоры раздвинуты на большое расстояние между поверхностями призматической направляющей станины.

Плоские направляющие станины контролируют, как продемонстрировано на рис. 2, е. Особенность установки мостика в этом случае содержится в том, что две опоры упирают в боковую поверхность, остальные две и опору располагают на горизонтальных плоскостях.

Так снабжают устойчивые показания уровня.

По окончании подготовки базисных поверхностей приступают к шабрению направляющих.

Шабрение вытесняется шлифованием, которое более производительно и снабжает более высокую точность, чем шабрение либо чистое строгание широкими резцами. Помимо этого, шлифование разрешает декорировать закаленные подробности.

Обширно используют шлифование направляющих и сопрягаемых с ними подвижных Подробностей. Для шлифования направляющих используют особые станки либо особые приспособления.

Отделка направляющих притиркой используется, в то время, когда требуется повышенная точность обработки. Слесарю-сборщику приходится делать два вида притирки — притирку подробностей Друг к другу и притирку обеих притираемых подробностей по третьей, именуемой притиром.

Более довольно часто слесарь-сборщик пользуется первым методом.

Перед притиркой поверхности подготавливают чистовым строганием либо неотёсанным шабрением. Поверхность перед притиркой при проверке на краску должна иметь не меньше 4 — 6 пятен на площади 25 х 25 мм.

Затем поверхность шепетильно промывают керосином и вытирают досуха чистой тряпкой. На подготовленную поверхность наносят узкий равномерный слои пасты ГОИ, натирая бруском пасты поверхность до получения целого зеленоватого покрытия.

На поверхности направляющих, покрытых пастой, накладывают сопрягаемую подробность, к примеру плиту суппорта на станину токарного станка, и двигают ее по направляющим взад и вперед в течение нескольких мин.. После этого сработанную пасту смывают керосином и наносят новый слой.

Это повторяется до тех пор, пока не провалятся сквозь землю следы обработки, а притираемая поверхность не покроется равномерно распределенными матовыми пятнами.