Контроль отливок

Контроль отливок включает визуальный контроль поверхности, контроль размеров, контроль внутреннего качества (разрушающими либо неразрушающими способами), контроль особенностей отливок (разрушающими либо неразрушающими способами).

пределы и Контрольные методы допускаемых недостатков отливок определяют технические условия на приемку отливок, каковые должны быть весьма шепетильно созданы еще при оформлении заказа. Смогут быть еще и кое-какие особые требования, как, к примеру, допускаемая степень обезуглероживания, герметичность при газовом либо гидравлическом давлении, состояние структуры, величина зерна в литом состоянии и т. п.

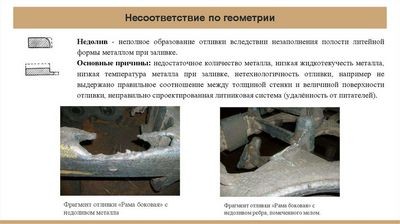

Визуальный контроль используют при состояния поверхности и контроль формы отливок, и при рассортировании отливок по видам брака: отливки с недоливом, спаями, с зазорами, пригаром, наростами, трещинами, ужиминами, обвалами, финише-трирйванными усадочными раковинами и т. п. Все дефектные отливки сортируют на исправимые и неисправимые.

Визуальный контроль предусматривает кроме этого контроль шероховатости поверхности отливок при помощи сравнения с литыми эталонами, шероховатость поверхности которых замерена профи-лометром либо поверхностным анализатором. При некоторых методах шероховатость обозначают по стандарту, к примеру, литерой В либо № 6. Простыми методами литья по выплавляемым моделям возможно достигнуть шероховатости поверхности 3,2—12,5Ra.

В случае если условия приемки не предусматривают чистоту поверхности, то местная шероховатость возможно и выше, но не должна быть больше 10% величины шероховатости контролируемой поверхности. Шероховатость поверхности, заданная условиями приемки, обозначается на чертеже.

Поверхностные недостатки в большинстве случаев просматриваются через лупу. В случае если этого не хватает, то возможно найти небольшие трещинки известными методами: пропитыванием маслом, подкрашенными либо флюоресцирующими жидкостями, электромагнитным методом либо ультразвуком.

Все эти опробования может проводить умелый контролер, что способен оценить и обсудить результаты опробований, и установить, может ли испытанная правильная отливка выдержать эксплуатационные нагрузки.

Размеры осуществляют контроль по чертежам либо соответствующим нормалям, к примеру CSN 014470. Размеры правильных отливок осуществляют контроль равно как и размеры отливок, взятых в песчано-глинистых формах.

Наряду с этим применяют измерительные средства— калибры, шаблоны, циркули, кронциркули либо особые контрольные приспособления. Это зависит кроме этого от контракта между изготовителем и заказчиком правильных отливок, где должны быть указаны средства контроля размеров.

Контроль внутреннего качества отливок предусматривает обнаружение внутренних усадочных раковин, рыхлот, газовых раковин и т. п. Таковой контроль выполняют в тех случаях, в то время, когда этого требуют условия приемки. Пределы внутреннего контроля отливок должны быть совершенно верно указаны и обрисованы в условиях приемки.

Наряду с этим нужно кроме этого согласовать способы и пределы исправления недостатков; метод контроля исправленных отливок кроме этого должен быть оговорен. Внутреннее уровень качества отливок значительно чаще осуществляют контроль неразрушающими способами контроля, такими, как рентгено-, гамма-дефектоскопия либо ультразвук.

В условиях приемки должно быть указано, к примеру, как создавать рентгеновское просвечивание отливки (либо ее части), либо какое количество отливок из одной партии должно быть подвергнуто рентгеновским изучениям. Наряду с этим направляться учитывать, что контроль при помощи рентгеноскопических способов есть более стремительным и более недорогим, чем изготовление рентгенограмм.

Разрушающими способами контроля контролируют в большинстве случаев пористость, поверхностное обезуглероживание и структуру материала на металлографических шлифах. Механические химический материала анализ и испытания отливки относят к разрушающим опробованиям.

Механические особенности правильных отливок осуществляют контроль в тех случаях, в то время, когда этого требует клиент. По большому счету осуществляют контроль предел прочности, предел текучести, сужение и относительное удлинение, твердость; время от времени кроме этого определяют ударную вязкость.

У всех литых железных материалов механические особенности изменяются с повышением расстояния от поверхности.

Было экспериментально установлено влияние толщины стены отливки на механические особенности отливок. Установлено, что эти особенности зависят от условий охлаждения при затвердевании металла, а следовательно, и от толщины стены.

Это относится кроме этого и к сужению, и к ударной вязкости.

В большинстве случаев пробы для изготовления испытываемых образцов изготовляют в виде клиньев; наряду с этим установлено, что сопоставимость значений механических особенностей в этом случае самый громадна.

Клиновые пробы для образцов довольно массивны, для них нужно большое количество металла, а изготовление из них образцов для опробования на металлообрабатывающих станках трудоемко. Исходя из этого на практике в некотрых государствах стандартизована методика получения литых образцов.

Такие образцы применяют для контроля качества литых материалов, их химических особенностей либо для проверки режима термообработки.

Механические особенности, определенные при опробованиях литых образцов, не всегда отражают свойства металла правильных отливок. Это зависит от температурных условий охлаждения образцов, от их плотности и т. д. Дабы возможно было максимально приблизить величины механических особенностей к размерам, характеризующим материал отливок, следовало бы отливать опытные образцы в один момент с правильной отливкой и охлаждать их при постоянных условиях [47, 48].

Так как это фактически неосуществимо, то осуществляют контроль свойства материала отливок крайне редко, в то время, когда опытные образцы вырезают из определенной части отливки. В случае если такие опробования требуются, то в условиях приемки это должно быть оговорено и указано, каких значений должны достигать эти величины.

Эти размеры смогут различаться от данных стандарта (в зависимости от того, из какого именно места отливки был вырезан испытываемый пример).

У отливок, каковые термически обрабатываются, осуществляют контроль глубину обезуглероженного слоя при помощи микроскопа. Область полного обезуглероживания имеет чисто ферритную структуру, ее замеряют от поверхности отливки до места, где начинается перлит либо вторая структура.

Глубину обезуглероживания измеряют в миллиметрах; максимально она должна быть 0,3 мм. Если не требуется высокой твердости на рабочих поверхностях отливки, то обезуглероженный слой не удаляют механической обработкой.

Состав осуществляют контроль химическими и спектральными способами анализа. Отливки из плавок, состав которых не соответствует составу по условиям приемки, не передают на предстоящую обработку.

На базе определения качества все отливки разделяют:

а) на удовлетворительные, т. е. такие, каковые удовлетворяют всем условиям приёмки и пунктам чертежа либо стандарта;

б) на исправимые, т. е. такие, на которых возможно устранить недостаток и каковые включаются в предстоящий цикл обработки как годные отливки. Это относится в первую очередь к отливкам с поверхностными недостатками, каковые проявляются в виде выступающих наплывов металла над поверхностью отливки (обвалы, пригар, наросты и т. п.) и каковые довольно .

Недостатки в виде поверхностных раковин, пор, засоров, тёплых и холодных трещин исправляют более сложно, к примеру сваркой. В случае если подобные недостатки появляются в местах, подвергаемых механической обработке, отливки не нужно забраковывать (в случае если это разрешают условия приемки);

в) на негодные, т. е. отливки, имеющие размеры и такой вид поверхностных недостатков, каковые нельзя устранить, и не удовлетворяющие по своим особенностям условиям, указанным на чертеже либо согласованным с клиентом.

Нужно подчернуть, что лишь прекрасно организованный входной контроль, полное фиксирование производственного процесса правильных отливок при помощи целенаправленного контроля в отдельных производственных отделениях и особый прекрасно оснащенный контроль готовых отливок гарантируют производству получение качественных правильных отливок, каковые смогут с успехом и с экономическим эффектом заменить кое-какие машиностроительные подробности, приобретаемые механической обработкой.