Литье под давлением в литейных цехах

Возможно ли в литейных цехах приобретать готовые к сборке подробности автомобилей? На данный вопрос литейщики дают утвердительный ответ, имея в виду литье под давлением.

Данный метод литья есть одним из самые прогрессивных, поскольку разрешает приобретать сверхсложные по конфигурации и правильные по размерам отливки с минимальной толщиной стенок, достигающей 0,5 мм, с литыми отверстиями малого диаметра в 1—2 мм, и литой резьбой из алюминиевых, магниевых, бронзовых и цинковых сплавов. Масса приобретаемых алюминиевых отливок достигает 65, а цинковых — 90 кг.

Благодаря этого литье под давлением стало широко распространено в авнапри-боростроении, в автомобильной, электротехнической и других отраслях индустрии.

Литье под давлением было предложено в середине XIX века и в первый раз использовано изобретателем печатного пресса-линотипа британцем Ленстоном при отливке типографских шрифтов. В 1877 г. германский инженер Дузенберг взял патент на поршневую машину для литья под давлением, а первая пневматическая машина для этого способа литья была сконструирована в 1907 г. голландцем Ван-Вагнером.

На данный момент процесс литья производится на особых высокомеханизированных и автоматизированных автомобилях, каковые делятся на два главных типа: с холодной и тёплой камерой сжатия расплава.

В автомобилях первого типа тигель с расплавом устанавливается раздельно, а в автомобилях второго типа встраивается в совокупность ее механизмов. В литейных цехах громаднейшее использование нашли автомобили с горизонтальной холодной камерой сжатия, упрочнение запирания формы на которых достигает 2500 т. У нас подобные автомобили выпускаются под марками 512Г, 515М, 516М2, 517др и М.

Подача расплава в камеру прессования таких автомобилей производится машинально посредством электромагнитных, вакуумных и других заливочно-дозирующих устройств. Автомобили с тёплой камерой прессования используются в основном при получении отливок из цинковых и свинцово-оловянистых сплавов, имеющих низкую (до 500°) температуру плавления.

Уровень качества приобретаемых отливок и экономичность литья под давлением зависит от используемых литейных форм, каковые в этом случае принято именовать пресс-формами. В качестве материала пресс-форм используют особые стали, которые содержат вольфрам, молибден, хром и другие легирующие элементы.

Стойкость пресс-форм зависит от вида применяемого сплава, и от технологических режимов литья. При благоприятных условиях стойкость достигает 5 тыс. заливок при получении небольших чугунных и металлических отливок, 5—15 тыс. заливок при литье из бронзовых сплавов, 100—250 тыс. — из магниевых и алюминиевых и 500 тыс. заливок при получении отливок из легкоплавких оловянно-свинцовых сплавов.

Для увеличения долговечности пресс-формы подвергают азотированию, цианированию, хромированию, фосфатированию, покрывают изоляционными материалами, снабжают совокупностью водоохлаждения. Полезное свойство железных пресс-форм — выдерживать громадное (5—7 тыс. кг/см2) давление струи расплава — содействует интенсивному теплообмену между формой и отливкой.

Это оказывает помощь приобретать сложнейшие тонкостенные отливки, снабжает надежное питание отливки и измельчает ее структуру.

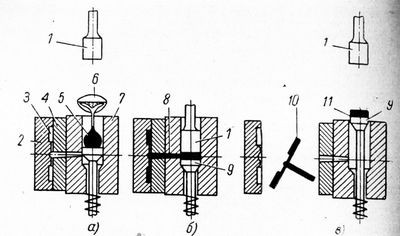

Разработка литья под давлением отличается малой (10-200 сек.) длительностью производственного цикла и простотой делаемых операций. Залитая посредством мерного устройства в камеру прессования порция расплава мгновенно запрессовывается пуансоном в полость пресс-формы, складывающейся из двух частей.

Опускание плунжера открывает доступ расплаву в литник, а после этого в полость пресс-формы. По окончании краткосрочной выдержки для затвердевания отливки и кристаллизации расплава пресс-форма машинально раскрывается, а полученная отливка выталкивается особым устройством и переносится в контейнер.

Наряду с этим из камеры сжатия выдается пресс-остаток сплава. По окончании очистки пресс-формы от грата, ее запирания и смазки цикл литья повторяется.

Дабы обеспечить заданные параметры литья, автомобили снабжаются контрольной аппаратурой: устройствами для определения скорости впуска расплава в пресс-форму, термометрами и термопарами сопротивления для определения температуры нагрева пресс-форм и др.

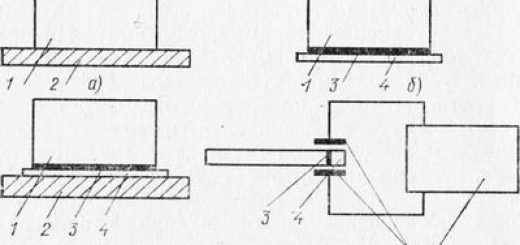

Рис. 1. Схема литья под давлением на машине с вертикальной камерой сжатия:

а) — заливка расплава в камеру прессования; 6) — запрессовка расплава в пресс-форму; в) — раскрытие извлечение-и пресс формы из нее отливки.

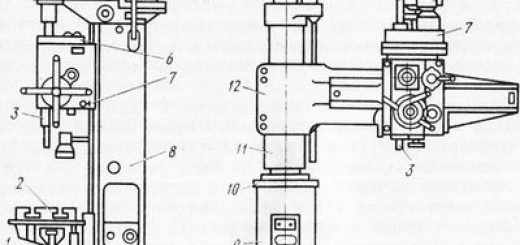

Простота и малооперационность литья под давлением открывают широкие возможности для полной автоматизации производственных процессов. На рис.

2 продемонстрирована схема автоматизированного участка с двумя автомобилями литья под механическим роботом и давлением, программное управление которым осуществляет маленькая электронно-счётная машина.

Робот попеременно извлекает отливки из пресс-форм автомобилей, сообщает их в бак с водой для охлаждения, на обрезной пресс для отрезки литников, а после этого в особое приспособление для контроля отливок по внешнему контуру.

Предложенные сейчас контрольные приспособления с оптической совокупностью и ЭВМ разрешают всецело отказаться от ручных операций контроля размеров отливок сложной конфигурации. В память автомобили закладываются информацию о требуемых размерах отливки.

В ходе измерения (его точность достигает ±0,005 мм) ЭВМ выдает результаты сравнения размеров приобретаемой отливки с заданными по чертежу. Наряду с этим обеспечивается высокая скорость измерений и понижается трудоемкость контроля отливок.

Рис. 2. Участок литья под давлением, обслуживаемый роботом.

Наша страна прочно удерживает приоритет в области литья под давлением стали и чугуна. В последнее десятилетие данный процесс был освоен и внедрен на последовательности фирм автопрома.

Применяя в качестве материала пресс-форм сплавы на базе молибдена, литейщики взяли чугунные и металлические отливки, по точности размеров фактически не отличающиеся от отливок, создаваемых способом литья под давлением из алюминиевых, магниевых и бронзовых сплавов. Как продемонстрировал совершённый анализ, свойства отливаемых под давлением металлических и чугунных подробностей аналогичны особенностям поковок.

Отмеченные преимущества литья под давлением дают основание считать, что в ближайшие два-три года новый процесс будет обширно употребляться в разных отраслях индустрии.

При получении Важных отливок, к каким предъявляются повышенные требования по плотности металла, литейщики ведут процессы литья под давлением с применением кислорода и вакуума. При первом способе пресс-форму помещают в герметизированную камеру, в которой перед запрессовкой расплава создается разрежение методом автоматического подключения к вакуум-аккумулятору.

Как продемонстрировал производственный опыт, вакуумирование позволяет приобретать плотные, без воздушной и газовой пористости отливки при пониженном удельном давлении прессования, что содействует увеличению производительности и размерной точности отливок автомобилей.

Сущность второго метода литья под давлением содержится в том, что пресс-форма перед запрессовкой расплава заполняется кислородом. Запрессовываемый в пресс-форму алюминиевый расплав вступает в реакцию с кислородом, образуя в отливках небольшие включения окислов.

Данный процесс сопровождается расходом кислорода, благодаря чему в полости пресс-формы (по мере ее заполнения расплавом) понижается противодавление, что усиливает ее заполняемость. Опыт внедрения процесса на Заволжском моторном заводе при отливке корпуса гидротрансформатора трансмиссии автомобиля продемонстрировал, что кислородный способ литья повышает плотность отливок за счет уменьшения количества инородных включений и газоусадочной пористости.

Наличие в металле окислов не снижает механические особенности отливок, поскольку суммарное их содержание в металле образовывает десятые либо сотые доли процента и присутствуют они в виде равномерно распределенных включений мелкодисперсной фазы.

Выпуск отливок способом литья под давлением за последние годы достиг 14—15% общего объема их производства у нас. Расширение их производства сопровождается улучшением последовательности качественных параметров, увеличением уровня автоматизации технологических процессов.

К числу громадных достижений последних лет направляться отнести организацию в промышленном масштабе выпуска литых алюминиевых блоков цилиндров автомобиля, конфигурация которых есть более сложной если сравнивать с зарубежными.

XXIV съезд КПСС создал конкретные мероприятия, направленные на предстоящее развитие этого прогрессивного способа литья. За годы девятой пятилетки выпуск автомобилей для литья под давлением возрастет в 1,5 раза.