Литье в кокиль

Кокилем именуют железную литейную форму из чугуна, стали либо алюминия. Перед заливкой кокили подогревают, рабочую поверхность их окрашивают.

Заливают расплав. Кокиль в 3-5 раз стремительнее песчано-глинистой формы отводит затвердевания сплава и теплоту перегрева.

Интенсивность затвердевания отливки, а кроме этого ее отдельных частей регулируют в основном толщиной нагрева и температурой кокиля теплоизоляционной краски. Из кокиля отливку удаляют тёплой при температуре, составляющей 0,6-0,8 температуры солидуса сплава.

Потом она охлаждается, на воздухе либо в особой камере. Кокиль охлаждают либо подогревают до оптимальной температуры 200-300 °С.

Цикл повторяется.

Так время от заливки кокиля до удаления отливки и длительность охлаждения либо подогрева кокиля определяют темп его работы. В большинстве случаев, оптимальную температуру кокиля поддерживают темпом работы.

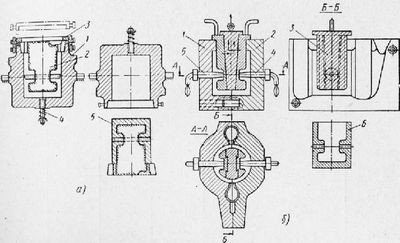

В кокиле возможно приобретать простые отливки без полостей (к примеру, слитки, валки) и фасонные отливки со отверстиями и сложными полостями.

Полости в отливках оформляются песчаными, оболочковыми либо железными стержнями. Кокили смогут быть неразъемные (их именуют вытряхные) и разъемные.

Последние делают с вертикальной, горизонтальной либо наклонной плоскостями разъема. Кокили с песчаными стержнями используют в основном для получения чугунных и металлических отливок, с железными стержнями — для отливок цветных легких сплавов (алюминиевых, магниевых).

Рис. 1. Типы кокилей: а — неразъемный с песчаным стержнем: 1 — корпус; 2 — стержень; 3 — крышка; 4 — выталкиватель; 5 — отливка; б — разъемный с железными стержнями: 1,2 — корпус; 3 — составной центровой стержень; 4,5 — стержни

Железные стержни удаляют из отливки до извлечения ее из кокиля, по окончании образования достаточно прочной корки в отливке. Чтобы возможно было извлечь сложный железный стержень, его делают составным из нескольких частей, к примеру, центральный стержень поршня складывается из трех частей.

К концу затвердевания отливки в первую очередь удаляют среднюю часть стержня, именуемую клином, после этого боковые, по окончании чего удаляют стержни, раскрывают кокиль и извлекают отливку.

Для удаления на протяжении заливки воздуха из полости кокиля предусматривают выпоры, вентиляционные риски по плоскости разъема либо особые-отверстия, именуемые вантами.

прибыли и Литниковые системы по принципам и назначению расчета не отличаются от используемых при литье в разовые формы. На практике довольно часто применяют расширяющиеся литниковые совокупности.

Литниковые каналы покрывают более толстым слоем краски (до 1 мм), дабы уменьшить охлаждение сплава в них, а кроме этого снизить температуру рабочей поверхности литников и повысить стойкость кокиля.

Доходы утепляют, дабы расширить время их затвердевания: при литье алюминиевых и магниевых сплавов наносят более толстый слой краски, чем на рабочую поверхность кокиля; при стали прибыли и литьё чугуна делают в стержнях.

Особенности метода и область его применения.

1. Интенсивность теплообмена между кокилем и отливкой в 3-10 раз выше, чем при литье в разовые формы. Исходя из этого отливки получаются с более плотной мелкозернистой структурой, что значительно повышает свойства магниевых и алюминиевых сплавов.

2. Чугунные отливки, в большинстве случаев, получаются с отбеленным поверхностным слоем и остаточными внутренними напряжениями, исходя из этого их нужно отжигать.

3. В кокилях тяжело изготовлять фасонные металлические отливки, поскольку с увеличением интенсивности теплообмена между кокилем и отливкой возрастает возможность образования трещин в стали, а кроме этого благодаря низкой стойкости кокилей (200-300 заливок).

4. Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы; точность размеров и качество поверхности отливок выше, меньше припуски на обработку, лучше условия труда.

Кокиль используют для того чтобы, к которым предъявляют определенные технические требования, к примеру, взять чугунный прокатный валок с отбеленным жёстким износостойким поверхностным слоем возможно лишь в кокиле; плотные без усадочной рыхлости с повышенными особенностями отливки из алюминиевых сплавов с широким промежутком температур затвердевания. Литье в кокиль используют, в случае если понижаются затраты производства на изготовление готовой подробности с учетом цены кокиля, расхода металла в снижения и стружку затрат на механическую обработку.

Данный метод литья целесообразно использовать в массовом производстве и в крупносерийном, в то время, когда партия образовывает 300-500 отливок.

Во многих случаях и особенно при литье стали и чугуна важное значение имеет способ изготовления кокиля, определяющий его цена. самые точные кокили изготовляют механической обработкой. Их используют для литья алюминиевых и магниевых сплавов.

Такие кокили дороги.

Для литья чугуна и стали используют, в большинстве случаев, литые, более экономичные, не смотря на то, что и менее правильные чугунные кокили без последующей механической обработки.

Изготовление изложниц

Изложницами именуют железные формы для получения слитков из цветных сплавов и сталей. Изготовляют изложницы из чугуна с пластинчатым и реже шаровидным графитом.

Структура чугуна складывается из 50-90% феррита и 50-10% перлита соответственно, совсем не допускается присутствие цементита, содействующего разрушению изложниц.

Отношение массы изложницы к массе слитка приблизительно 1: 1., пытки применять сталь для литья изложниц не дали хороших результатов. Металлические изложницы очень сильно коробятся и привариваются к слиткам.

Рис. 2. схема формы и Типы изложниц для изложницы

Чугун для изложниц выплавляют в вагранках либо применяют жидкий металл, полученный из доменной печи. Последний метод, в первый раз внедренный на Магнитогорском металлургическом комбинате, более целесообразен, поскольку цена изложниц ниже, а стойкость их выше, чем изготовленных из ваграночного чугуна.

На 1 т стали расходуется в среднем 0,015-0,02 т изложниц. При таком расходе в ближайшие годы потребуется каждый год отливать около двух миллионов тысячь киллограм изложниц.

Использование доменного чугуна с высоким низким содержанием и содержанием углерода кремния, фосфора и серы, а кроме этого чугуна с шаровидным графитом содействуют снижению стойкости стоимости и повышению изложниц слитков.

Используют два метода изготовления литейных форм для изложниц:

1) по «чистой» модели (метод предложен П. Н. Бидулей и И. И. Брагиным); 2) по модельному набору, складывающемуся из стержневого ящика и модели.

Первый метод более распространен. Он несложнее, точность изложниц выше.

«Чистой» моделью именуют такую, по которой приобретают форму без стержней. «Чистая» модель изложницы представляет собой прототип изложницы. По ней изготовляют одновременно рабочую полость формы и стержень из песчано-глинистых, жидкостекольных и песчано-цементных смесей.

При применении песчано-глинистых смесей формы и стержни сушат. Самотвердеющие жидкостекольные и цементные смеси не требуют сушки: в этом их главное преимущество.

Формовка. В поддоне, к которому прикреплен перфорированный каркас стержня, уплотняют (либо наливают) формовочную смесь.

Потом на поддон ставят протяжную плиту и в ее отверстие устанавливают «чистую» модель, по окончании чего на протяжную плиту по штырям устанавливают главную опоку, высота которой равна высоте модели. Главная опока представляет собой твёрдую сварную коробку с отверстиями для выхода газов.

К опоке при клиньев и помощи скоб усиливают протяжную плиту и приступают к формовке. Для стержня и формы используют единую смесь.

Сначала делают форму, после этого стержень. Уплотняют их пескометом особой конструкции с автоматическим управлением либо пневматическими трамбовками.

По окончании уплотнения слоя смеси 100-120 мм над протяжной плитой в углу опоки ставят модель стояка и модель питателя и уплотняют смесь до половины высоты модели, где устанавливают модель второго питателя. По окончании уплотнения формы, изготовляют стержень, укладывая по его высоте с шагом 400-500 мм сварные каркасы из проволоки, после этого снимают краном форму с модели и модель со стержня.

Протяжная плита предохраняет форму от раз-Рушения. Из формы извлекают модели стояка и питателей, рабочую поверхность стержня и формы окрашивают противопригарной краской.

Сушка. В тех случаях, в то время, когда используют песчано-глинистую смесь, создают сушку. Стержень и форму сушат совместно в полусобранном виде в целях экономии количества печи. На поддон укладывают 3-4 чугунных бруска и на них ставят форму.

Газы проходят через зазор (100-200 мм) между поддоном и опокой, в один момент высушиваются стержень и форма. В течение 5-6 ч температуру в сушиле поднимают до 350-370 °С, выдерживают 2-3 ч, по окончании чего прекращают нагрев и через 1-2 ч извлекают формы из сушила. Неспециализированное время их сушки 8-12 ч.

Использование новых жидкоподвижных самотвердеющих смесей и самотвердеющих противопригарных красок с неорганическими связующими (к примеру, этилсиликатными) позволяет исключить трудоемкую операцию стержней и уплотнения форм и сушку их, повысить уровень качества рабочей поверхности изложниц и на 2-3% снизить их цена.

Сборка форм. Заливка. Верхнюю опоку 8 изготовляют раздельно на плите. Собирают формы в кессонах. Заливают их из поворотных ковшей при ваграночной плавке чугуна и из стопорных при применении доменного чугуна.

Температура заливки 1200-1220 °С.

Подобно изготовляют изложницы для сифонной разливки стали.

Охлаждение отливок. Затвердевание отливок изложниц продолжается 3-6 ч в зависимости от толщины стены.

В течение этого времени они находятся в кессонах.

По окончании окончания затвердевания через 3-6 ч извлекают — выдавливают при помощи особых замечательных устройств каркас стержня (с поддоном) с тем, дабы он не затруднял усадку отливки. После этого отливку медлительно в течение 12-16 ч охлаждают в форме с опокой, по окончании чего снимают опоку, но сохраняют около отливки и в тёплую формовочную смесь — «шубу». В «шубе» отливка охлаждается до 150-250 °С в течение 36-24 ч.

Так, охлаждение отливки изложницы продолжается 42- 36 ч. Медленное охлаждение совсем нужно для предотвращения образования остаточных термических напряжений, снижающих стойкость изложниц.