Материалы для работы при повышенных температурах

Сварные соединения из материалов данной группы, не считая исполнения простых требований прочности, пластичности, отсутствия недостатков, должны отвечать последовательности своеобразных условий, определяемых свойствами и назначением конструкции свариваемого материала.

Вследствие этого используемые в авиационной индустрии материалы данной группы в зависимости от условий эксплуатации изделий, и по технологическим возможностям, разделяются на жаростойкие и жаропрочные. Жаростойкость (окалиностойкость) характеризуется свойством материала противостоять образованию окалины при работе в среде с большой температурой (выше 550 °С).

Жаропрочными именуются материалы, сохраняющие определенный обусловленный предел прочности при долгом нагру-жении в условиях больших температур и владеющие наряду с этим достаточной окалиностойкостью.

Подобным требованиям в большинстве случаев соответствуют материалы с высокой степенью легирования — высоколегированные стали либо особые сплавы.

В качестве легирующих элементов в таких материалах активно применяются хром, никель, марганец, кремний, кобальт, вольфрам, ванадий, молибден, титан и др.

сплавы и Высоколегированные стали являются наиболее значимыми конструкционными материалами, обширно используемыми в производстве оборудования для химической индустрии, в авиации, энергетике, и реактивной технике.

В табл. 8 приведен состав некоторых сплавов и высоколегированных сталей, применяемых в авиационной индустрии для того чтобы, трудящихся в условиях повышенных температур.

Неспециализированными показателями для большинства высоколегированных сталей являются их пониженная если сравнивать с углеродистыми сталями теплопроводность, больший коэффициент линейного расширения при нагреве и высокое омическое сопротивление, и большая литейная усадка.

К представителям группы жаростойких материалов прежде всего относятся разного типа нержавеющие стали. Самый распространенными из них являются стали типа 18-8 (1Х18Н9Т, и др.).

Это стали аустенитного класса, применяемые по большей части как обшивочный материал для планера аппаратов, летающих со скоростями до 3 — 4 М, для тёплых узлов двигателей (удлинительные и реактивные трубы, насадки), изготовляемых из листовых материалов, довольно часто с комплектом жесткости. Эти стали смогут прекрасно свариваться всеми главными способами сварки и активно применяются кроме этого в паяных конструкциях.

Они владеют высокой пластичностью и прекрасно штампуются в холодном состоянии.

Сейчас с целью экономии никеля вместо этих сталей употребляется последовательность новых марок; Х13М4ГУ (ЭИ878), Х17Г9АН4 и др., у которых технологические характеристики подобны сталям 18-8. Эти материалы по большей части употребляются для работы при температурах до 500 °С.

Для узлов двигателей, трудящихся в атмосферных условиях и в среде продуктов сгорания горючего, они смогут использоваться для работы при температурах до 800° С. Сейчас в отечественной и зарубежной индустрии все более обширно начинают употребляться стали переходного типа аустенитно-мартенситного класса ЭИ904 (СН-2), ЭИ925 (СН-3), СН-4 и др.

По составу они близки к сталям 18-8, но содержат меньше Сг и Ni.

Эти стали стареющего типа; в них дополнительно вводится А1 и Мо. В нормализованном состоянии с 1050 °С эти стали покупают аустенитную структуру.

Обработка холодом (при — 70 °С) либо нагартовка разрешают легко перевести ее в мартенсит. Благодаря наличию в сталях А1 и Мо при термическом старении в промежутке температур 400 — 500 °С выделяется третья фаза, дополнительно упрочняющая сталь.

Изменяя режим термообработки, возможно изменять механические особенности этих сталей в широких пределах (сгв — от 90 до 170 кГ/мм2 и ао,2 — от 36 до 150 кГ/мм2). Стали типа СН в упрочненном состоянии по значениям пластичности и удельной прочности (

Как видно из приведенных данных, начиная с температуры 350 °С стали СН имеют громаднейшую удельную прочность из сравниваемых материалов. Область применения этих сталей та же, что и прошлой группы.

Для работы при более больших температурах используются особые сплавы, довольно часто применяемые как жаропрочные.

Со своей стороны жаропрочные материалы в зависимости от типа сварных условий и узлов эксплуатации последних, возможно поделить на две подгруппы, значительно разные по своим технологическим особенностям. К первой подгруппе относятся материалы, идущие на изготовление узлов,

действующий при больших температурах без громадных силовых нагрузок. Значительно чаще это штампо-сварные листовые конструкции типа камер сгорания, тёплых элементов двигателей и т. п., для изготовления которых употребляются материалы типа ЭИ435, ЭИ602, ВЖ.98, ВЖЮО, ЭИ703 и сплавы и другие стали.

Эти материалы при работе в течение долгого времени (100 час) в условиях большого нагрева (t =900 °С) сохраняют ав=1,5-т-7,5 кГ/мм2, достаточно прекрасно трудятся в газовых средах при температурах 900 — 1200° С, и владеют относительно высокими технологическими особенностями: прекрасно свариваются и паяются, штампуются, довольно часто не требуют термической обработки по окончании сварки. Эти материалы кроме этого отличаются высокой жаростойкостью, прекрасно выдерживают теплосмены.

Материалы второй подгруппы употребляются для изделий, действующий при больших температурах и испытывающих большие нагрузки. По большей части это материалы на никелевой и никелевокобальтовой базе типа ЭИ437Б, ЛК4, ЖС6, ЭИ826, ЭИ827 и др.

Главные требования, предъявляемые к ним, — это жаропрочность, и соответствующая окали-ностойкость, стойкость к теплосменам, технологичность. Согласно данным долгих опробований при t=900 °С в течение 100 час их прочность ав=10н-28 кГ/мм2.

Окалиностойкость этих материалов немного ниже, чем у первой подгруппы и находится в пределах 900 — 1100 °С.

Намного более низкие технологические характеристики большинства из этих материалов, в основном их низкая пластичность, допускают формообразование лишь с нагревом а для получения качественных сварных соединений требуют более сложную разработку сварки. Жаропрочность сварных соединений указанных сплавов находится в большинстве случаев на уровне 80 — 90% от жаропрочности главного металла.

В зависимости от конкретных условий работы темперамент предъявляемых требований к сварным соединениям возможно разным. Одинаковый материал возможно использован для того чтобы различного назначения, и технология сварки и сварочные материалы будут в каждом случае разными.

К числу главных трудностей, каковые приходится преодолевать при сварке высоколегированных сплавов и сталей, относятся: 1) обеспечение стойкости металла шва и околошовной территории против кристаллизационных трещин; 2) обеспечение коррозионной стойкости сварных соединений; 3) сохранение сварного металла соединения и свойств шва во времени под действием напряжений и рабочих температур; 4) получение плотных швов.

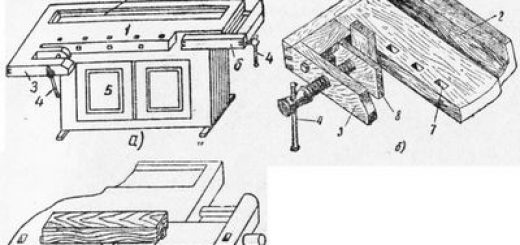

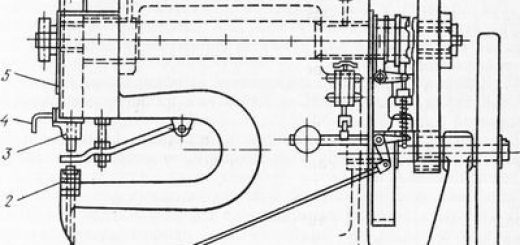

При изготовлении изделий из современных сплавов и высоколегированных сталей активно используются главные виды сварки плавлением (автоматическая под флюсом, в защитных газах), контактной сварки (ТЭС, РЭС) и пайки. Наряду с этим необходимо подчернуть, что высокий коэффициент и пониженная теплопроводность линейного расширения обусловливают большое коробление конструкций при сварке этих материалов.

Исходя из этого главным условием сварки их есть использование методов и режимов, каковые характеризуются большой концентрацией нагрева.

Одной из главных задач разработки дуговой сварки плавлением высоколегированных сплавов и сталей есть обеспечение равномерности состава по его сечению и длине шва, что требует строгого соблюдения постоянства условий сварки. Ясно, что при механизированных методах сварки легче обеспечить постоянство сварочного режима и стабильность состава, свойств и структуры металла шва.

Исходя из этого при изготовлении конструкций из сплавов и высоколегированных сталей нужно стремиться к большой механизации сварочных процессов.

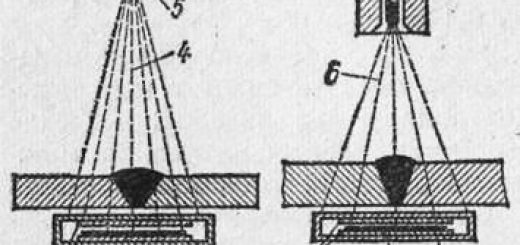

Пайка материалов данной группы может производиться при разных методах нагрева: газовым пламенем, в индукционных установках, в печах и др.

Главные трудности при пайке высоколегированных сплавов и сталей обусловливаются образованием на их поверхности химически прочной окисной пленки в связи с наличием в их составе больших количеств металлов с громадным сродством к кислороду — таких как хром, алюминий, титан. Наличие этих элементов затрудняет пайку в восстановительной воздухе.

В большинстве случаев главные затруднения, которые связаны с окисной пленкой, устраняются предварительным никелированием поверхности либо применением особых флюсов при пайке в печах с контролируемой средой. Прекрасные результаты во многих случаях дает использование активной газовой среды в виде смеси аргона с B0F3 либо HF.

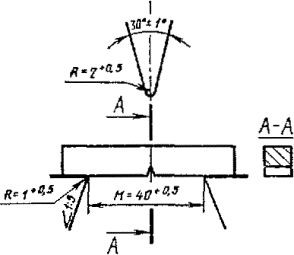

Для пайки используются припои, довольно часто очень сложного состава на базе серебра, меди, никеля. Для соединений, действующий при больших температурах, где требуется высокое сопротивление ползучести, сопротивление окислению и высокая коррозионная стойкость, применяются серебрянопалладиевые и палладиеникелевые припои, легированные марганцем либо алюминием.

самые характерными недостатками при пайке высоколегированных сплавов и сталей являются поры, непропаи и трещины. Исключение их во многом определяется правильностью выбора припоя либо флюса, тщательностью подготовки подробностей под пайку и соблюдением технологических условий пайки.